Données industrielles

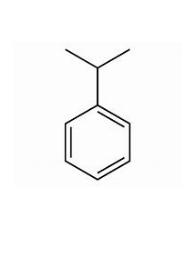

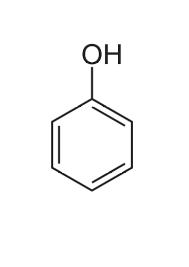

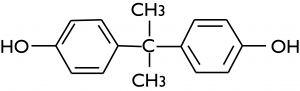

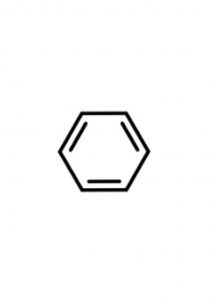

Formule

Différents types

Polyéthylène est un nom générique employé pour décrire les polyoléfines issues de la polymérisation de l’éthylène (voir ce chapitre). Il existe de nombreux types de polyéthylènes et principalement trois grandes familles qui se définissent en fonction de leur masse volumique :

- Polyéthylène Basse Densité ou PE-BD (en anglais LDPE) : 0,92 g/cm3 < ρ < 0,94 g/cm3.

- Polyéthylène Haute Densité ou PE-HD (en anglais HDPE) : 0,95 g/cm3 < ρ < 0,97 g/cm3.

- Polyéthylène Linéaire à Basse Densité ou PE-BDL (en anglais LLDPE) : 0,93 g/cm3 < ρ < 0,94 g/cm3. Découvert au début des années 70, le PE-BDL est un copolymère éthylène/but-1-ène (CH3CH2CH=CH2) de faible masse volumique qui présente une très bonne résistance aux impacts. L’hex-1-ène (CH2=CH(CH2)3CH3) ou l’oct-1-ène (CH3(CH2)5CH=CH2) peut remplacer le but-1-ène, ce dernier comptant pour 60 % des utilisations, l’hex-1-ène pour 22 % et l’oct-1-ène pour 18 %.

Le polypropylène (voir ce chapitre) est l’autre polyoléfine.

Historique

Le PE-BD a été découvert en 1933 dans les laboratoires de I.C.I. par E. Fawcett et R. Gibson. Le procédé employé utilisait des hautes pressions et le dioxygène comme catalyseur.

La découverte du PE-HD sous la forme d’un polyéthylène linéaire, appelé PE-L, date des années 50 et est due à quatre équipes appartenant à trois laboratoires différents. En 1945, Bailey et Reid de la Phillips Petroleum Company utilisent un catalyseur à base d’oxyde de nickel et d’oxyde de chrome. En 1950, Zletz de la Standard Oil of Indiana met au point un catalyseur à base d’oxyde de molybdène. En 1951, Hogan et Banks de la Phillips Petroleum Company améliorent le procédé existant par l’utilisation d’oxyde de chrome et d’oxyde d’aluminium. Enfin en 1953, Karl Ziegler (prix Nobel en 1963 avec Giulio Natta), à l’Institut Max Planck, met au point un procédé basse pression utilisant un catalyseur appartenant à la famille de catalyseurs dits de Ziegler-Natta.

Fabrication industrielle

Procédés actuels, catalyseurs et structure des principales macromolécules

Le PE-BD (ou PE-BDR pour polyéthylène à basse densité radicalaire) est obtenu par polymérisation radicalaire, à haute pression, de l’éthylène d’une pureté supérieure à 99,9 %. Deux procédés sont utilisés :

- En autoclave (son volume peut dépasser 1000 L), à 100 et 350 MPa et entre 150 et 300°C. Le taux de conversion est de 15 à 20 %, l’éthylène est recyclé. En Amérique de Nord (États-Unis et Canada), en 2013, la capacité de production selon ce procédé est 1,82 million de t/an.

- Tubulaire : dans un tube de 30 à 60 mm de diamètre et jusqu’à 1,5 m de long, sous 200 à 350 MPa. Le taux de conversion est d’environ 25 %. En Amérique de Nord (États-Unis et Canada), en 2013, la capacité de production selon ce procédé est 1,62 million de t/an.

La réaction est exothermique (3 370 J/g de polymère). Les amorceurs de polymérisation sont des peroxydes et peresters organiques ou le dioxygène. Le milieu réactionnel est constitué d’une solution de polymère et de monomère qui comprend aussi les agents de transfert (hydrocarbures saturés), les amorceurs et leurs solvants et éventuellement les co-monomères. Les macromolécules obtenues ne sont pas parfaitement linéaires et elles comprennent des branchements courts et des branchements longs ainsi que des insaturations. Leur masse moléculaire est comprise entre 10 000 et 30 000 g/mol (de 300 à 1000 unités monomériques).

Le PE-HD et le PE-BDL sont obtenus par polymérisation cationique catalysée de l’éthylène, en présence de dihydrogène pour contrôler la longueur des chaînes de polymère.

Pour l’obtention de ces deux types de polyéthylènes, on utilise principalement les catalyseurs Ziegler-Natta, les catalyseurs au chrome (Phillips) ou les catalyseurs métallocènes.

- Les catalyseurs « Ziegler-Natta » sont constitués d’un composé halogéné d’un métal de transition des groupes 4 ou 5 (titane, vanadium…) et d’un composé alkylé d’un métal des groupes 2, 12, 13 (béryllium, magnésium, zinc, aluminium…). Par exemple TiCl4 et Al(C2H5)3. Leur productivité est supérieure à 30 kg de polymère par gramme de catalyseur. Ils sont généralement déposés sur des supports solides cristallins (alumine, silice…).

- Les catalyseurs « Phillips » sont des dépôts supportés d’oxyde de chrome, réduits et activés à haute température (400 à 800°C).

- L’introduction depuis 1991 des catalyseurs métallocènes, couplés à la technique de synthèse en phase gazeuse, permet d’accéder à une nouvelle génération de polyéthylènes techniques (voir le chapitre matières plastiques).

On distingue deux types de procédés d’obtention, l’un en suspension ou en solution en présence d’un solvant, l’autre en phase gazeuse en lit fluidisé.

- Procédés en suspension ou en solution :

L’éthylène et le dihydrogène sont introduits sous une pression de 5 à 37 bar dans un réacteur fonctionnant en boucle ou un réacteur agité, entre 65 et 100°C, et renfermant le catalyseur « Ziegler-Natta » ou le catalyseur au chrome mis en suspension dans un hydrocarbure (isobutane ou hexane). Le mélange est périodiquement prélevé, l’hydrocarbure de dilution des catalyseurs évaporé et recyclé puis le mélange polymère/catalyseur est traité par de la vapeur d’eau entraînée par un courant de diazote afin de désactiver le catalyseur. Les résidus de catalyseur, dioxyde de titane et alumine restent inclus dans le polymère. En Amérique de Nord (États-Unis et Canada), en 2013, la capacité de production selon ce procédé est 5,81 millions de t/an.

Une variante du procédé consiste à travailler en solution en dissolvant le catalyseur et le polymère en formation dans un alkane en C10 ou C12. - Procédés en lit fluidisé : le procédé type étant le procédé Unipol avec lequel environ 25 % de la production mondiale de polyéthylène est réalisée, avec une capacité de production qui peut atteindre 650 000 t/an. Diverses variantes du procédé sont exploitées : Innovene (par Ineos), Spherilene (par Lyondellbasell)…

Le procédé Unipol (développé par Union Carbide et commercialisé par Univation joint venture 50/50 entre Dow et ExxonMobil) a été mis en application pour la première fois, au Texas, à Seadrift, en 1968. Le principe en est relativement simple ; la réaction a lieu, entre 90 et 100°C, dans un réacteur de plusieurs mètres de diamètre et plusieurs dizaines de mètres de hauteur. Ce procédé n’utilise pas de solvant (donc avec une pollution réduite) et la réaction se fait sur un lit fluidisé qui est produit par le courant gazeux d’éthylène et de dihydrogène sous une pression de 3 à 5 MPa qui maintient les diverses particules (catalyseur, polyéthylène en formation autour des grains de catalyseur…) en suspension. Ceci peut représenter jusqu’à une masse de 25 tonnes de matière. Le polymère est extrait de la colonne en continu sous forme de poudre et transformé en granulés par extrusion. Le procédé est souple et peut s’appliquer à la fabrication de PE-HD, PEBDL et divers autres copolymères.

Autres types de polyéthylènes

On distingue, par exemple :

- Le polyéthylène de Bas Poids Moléculaire ou PE-BPM (en anglais LMWPE) : la polymérisation est effectuée en présence d’agents de transfert de chaîne qui limitent la taille des molécules du polymère à une centaine d’unités monomériques.

- Le polyéthylène à Ultra Haut Poids Moléculaire ou PE-UHPM (en anglais UHMWPE) : les molécules du polymère sont constituées d’environ 200 000 unités monomériques ce qui confère au matériau une grande résistance aux impacts.

- Les fibres de polyéthylène : elles sont obtenues par procédé sol-gel à faible concentration.

Le biopolyéthylène

La société brésilienne Braskem exploite, au Brésil, à Triunfo, dans l’État du Rio Grande du Sud, depuis 2011, une usine de production de polyéthylène élaboré à partir d’éthylène obtenu par déshydratation de bioéthanol, lui même obtenu par distillation, après fermentation, de canne à sucre. La capacité de production est de 200 000 t/an. Un hectare produit 82,5 t de canne à sucre donnant 7 200 litres d’éthanol déshydraté en 3,08 t d’éthylène donnant 3 t de polyéthylène. La réaction de déshydratation de l’éthanol est la suivante :

CH3CH2OH = CH2=CH2 + H2O

Cette réaction, catalysée par de l’alumine, peut être réalisée à une température supérieure à 170°C.

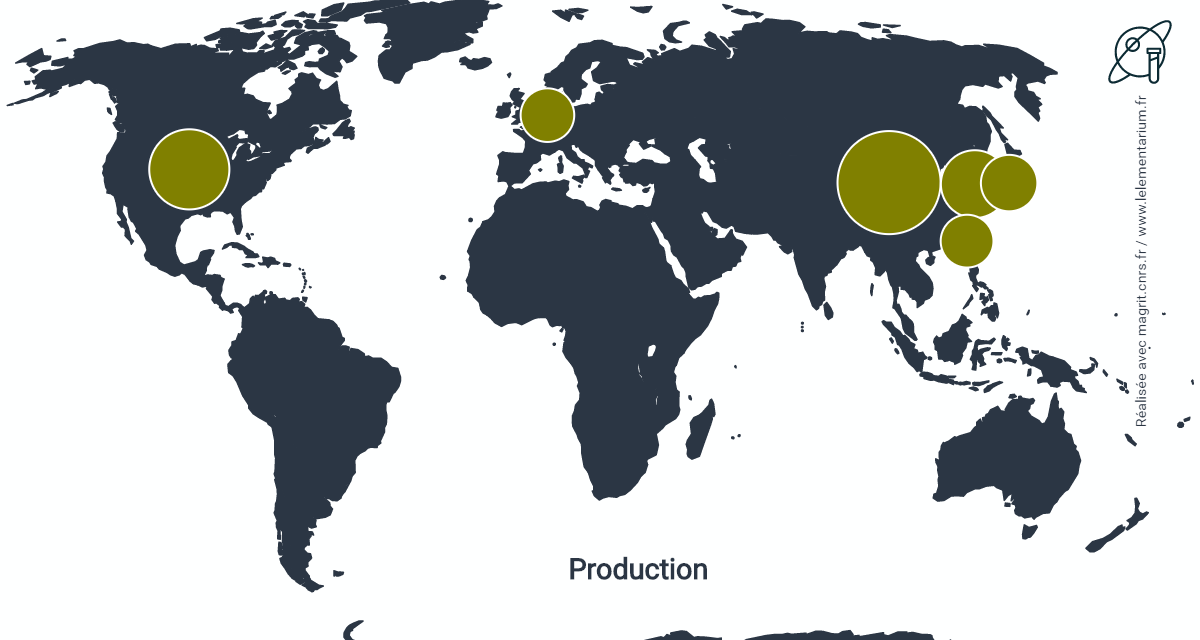

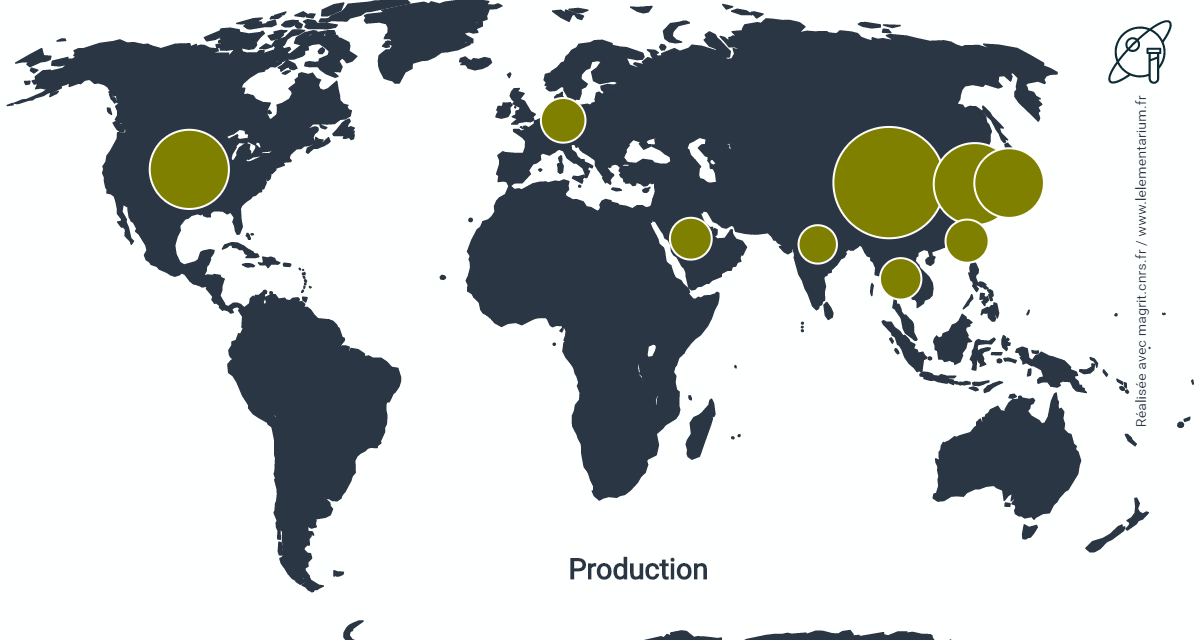

Productions

En 2021, la capacité de production mondiale est de 130,5 millions de t/an dont, en 2016, 24,5 millions de t/an pour le PE-BD, 34 millions de t/an pour le PE-BDL et 49 millions de t/an pour le PE-HD.

En 2021, la production Nord-Américaine (États-Unis et Canada) est de 23,729 millions de t dont 3,860 millions de t de PE-BD, 9,853 millions de t de PE-BDL et 10,016 millions de t de PE-HD.

En 2018, la production chinoise de polyéthylène est de 15,835 millions de t, les importations de 14,024 millions de t, à 48,0 % de PE-HD, 31,1 % de PE-BDL et 20,9 % de PE-BD et les exportations négligeables avec 0,226 million de t.

En 2020-21, la production de l’Inde est de 5,534 millions de t dont 617 000 t de PE-BD, 2,372 millions de t de PE-BDL et 2,545 millions de t de PE-HD. En 2019, la production de la Corée du Sud est de 5,047 millions de t dont 2,920 millions de t de PE-BD et BDL et 2,127 millions de t de PE-HD. La production thaïlandaise, en 2019, est de 3,927 millions de t dont 549 000 t de PE-BD, 1,611 million de t de PE-BDL et 1,767 million de t de PE-HD. La production japonaise, en 2019, est de 1,927 millions de t de polyéthylène dont 1,455 million de t de PE-BD et BDL et 829 000 t de PE-HD. La capacité de production, en 2018, de Singapour est de 2,36 millions de t/an de polyéthylène. La production de Taipei chinois, en 2019, est de 1,273 million de t de polyéthylène dont 655 000 t de PE-BD et BDL et 618 000 t de PE-HD.

Productions de l’Union européenne, en 2022, sur un total de 12,078 millions de t :

| PE-BD | PE-BDL | PE-HD | |||

| Total | 3 483 110 | 3 254 828 | 5 340 229 | ||

| Allemagne | ? | 189 263 | 1 590 729 | ||

| Belgique | 598 855 | 9 284 | 926 821 | ||

| France | 203 179 | 731 251 | 185 803 en 2013 | ||

| Italie | 331 413 | 1 678 562 | 421 885 | ||

| Bulgarie | 42 436 | ? | 51 436, en 2020 | ||

| Espagne | 689 555, en 2021 | 320 107 | 431 413 | ||

| Pays Bas | 570 443 | 142 089 | 361 236 | ||

| Slovaquie | 172 079 | 1 | 1 | ||

| Portugal | 139 763 | 27 212 | 112 323 | ||

| Hongrie | 57 905 en 2019 | 55 360 | 277 426 |

Source : Eurostat

Les productions notées ? sont confidentielles.

Commerce international : en 2023.

Pour les polyéthylènes basse densité, sous formes primaires, sur un total de 22,041 millions de t, en 2021.

Principaux pays exportateurs :

| Arabie Saoudite, en 2022 | 4 753 | Pays Bas | 867 | |

| États-Unis | 3 342 | Thaïlande | 833 | |

| Iran, en 2022 | 1 728 | Malaisie | 784 | |

| Belgique | 1 256 | Allemagne | 701 | |

| Singapour | 917 | Corée du Sud | 640 |

Source : ITC

Les exportations d’Arabie Saoudite sont destinées principalement pour 18 % à la Chine, 17 % à Singapour, 8 % à l’Égypte, 7 % aux Émirats Arabes Unis.

Principaux pays importateurs :

| Chine | 3 081 | Italie | 819 | |

| Turquie | 1 095 | Mexique, en 2022 | 765 | |

| Vietnam, en 2022 | 932 | Belgique | 709 | |

| Inde, en 2022 | 832 | États-Unis | 565 | |

| Allemagne | 831 | Pologne | 550 |

Source : ITC

Les importations chinoises proviennent principalement à 18 % d’Iran, 16 % des États-Unis, 14 % d’Arabie Saoudite, 12 % des Émirats Arabes Unis, 10 % du Qatar.

Pour les polyéthylène haute densité, sous formes primaires, sur un total de 24,501 millions de t, en 2022.

Principaux pays exportateurs :

| États-Unis | 4 392 | Canada | 1 145 | |

| Arabie Saoudite, en 2022 | 4 162 | Belgique | 1 120 | |

| Iran, en 2022 | 1 952 | Thaïlande | 1 076 | |

| Corée du Sud | 1 792 | Allemagne | 983 | |

| Émirats Arabes Unis, en 2022 | 1 779 | Singapour | 647 |

Source ITC

Les exportations des États-Unis sont destinées à 21 % au Mexique, 19 % à la Chine, 9 % au Canada, 7 % au Brésil.

Principaux pays importateurs :

| Chine | 5 173 | Mexique, en 2022 | 826 | |

| États-Unis | 1 285 | Italie | 764 | |

| Turquie | 1 124 | Belgique | 740 | |

| Inde, en 2022 | 1 113 | Vietnam, en 2022 | 624 | |

| Allemagne | 869 | Égypte, en 2022 | 517 |

Source ITC

Les importations chinoises proviennent à 19 % d’Arabie Saoudite, 18 % des Émirats Arabes Unis, 15 % des États-Unis, 14 % de Corée du Sud, 12 % d’Iran.

Principaux producteurs : en 2021.

| ExxonMobil | 11 200 | Petrochina, ventes | 5 808 | |

| Dow | 9 800 | Chevron Phillips | 4 390 | |

| Sinopec, en 2018 | 8 140 | Braskem (Brésil) | 4 105 | |

| LyondellBasell | 6 900 | Ineos | 3 538 | |

| Borealis/Borouge/Nova | 6 820 | National Petrochemicals (Iran), en 2017 | 2 900 | |

| Sabic | 6 380 | TotalEnergies | 2 438 |

Sources : Borealis et rapports des sociétés

- ExxonMobil produit du polyéthylène aux États-Unis, à Baton Rouge (Louisiane) avec 1,3 million de t/an, Beaumont (Texas) avec 1,7 million de t/an, Mont Belvieu (Texas) avec 2,3 millions de t/an, Corpus Christi (Texas) avec 0,7 million de t/an, au Canada, à Sarnia (Ontario) avec 0,5 million de t/an, en Belgique, à Anvers avec 0,4 million de t/an et Meerhout avec 0,5 million de t/an, en France, à Notre Dame de Gravenchon (76) avec 0,4 million de t/an, en Arabie Saoudite, à Al Jubail avec 0,7 million de t/an et Yanbu avec 0,7 million de t/an, en Chine, à Fujian avec 0,2 million de t/an, à Singapour avec 1,9 million de t/an.

- LyondellBasell, possède des unités de production aux États-Unis, au Texas, à Chocolate Bayou avec 230 000 t/an, La Porte avec 400 000 t/an, Matagorda avec 770 000 t/an et Victoria avec 270 000 t/an, dans l’Iowa, à Clinton avec 450 000 t/an, dans l’Illinois, à Morris avec 270 000 t/an, en partenariat 50/50 avec Sasol, à Lake Charles en Louisiane avec 425 000 t/an en propre, en Arabie Saoudite, à Al Jubail (à 25 %) avec 200 000 t/an en propre, en Chine (à 50 %) avec 400 000 t/an en propre et en Europe, voir ci-dessous. Au total, les capacités de production sont de 4,1 millions de t/an aux États-Unis, 2,2 millions de t/an en Europe, 200 000 t/an en Arabie Saoudite, 400 000 t/an en Chine.

- En 2021, les ventes de Petrochina ont été de 5,808 millions de t.

- Chevron Phillips possède des capacités de production de 3,388 millions de t/an de PE-HD, 281 000 t/an de PE-BD et 721 000 t/an de PE-BDL. Les productions de PE-BD et PE-BDL sont situées aux États-Unis, celle de PE-HD aux États-Unis avec 2,406 millions de t/an, en Arabie Saoudite, à Al Jubail, dans une joint venture à 35 %, au Qatar, à Mesaieed, dans une joint venture à 49 % et à Singapour, dans une joint venture à 50 %. Aux États-Unis les unités de production sont situées au Texas, à Cedar Bayou avec 980 000 t/an, Orange avec 440 000 t/an, Pasadena avec 985 000 t/an et Old Ocean avec 1 million de t/an.

- Braskem possède une capacité de production de 3,055 millions de t/an au Brésil, à Camaçari dans l’État de Bahia avec 800 000 t/an, Triumfo dans l’État du Rio Grande do Sul avec 1,225 million de t/an, Duque de Caxias dans l’État de Rio de Janeiro avec 540 000 t/an et Capuava dans l’État de São Paulo avec 490 000 t/an et 1,050 million de t/an au Mexique à Nanchital. En 2021, la production brésilienne a été de 2,434 millions de t, la mexicaine de 696 271 t.

- Ineos produit du polyéthylène en Europe, voir ci-dessous et aux États-Unis, à Battleground (La Porte), au Texas, avec 1,012 million de t/an et en association 50-50 avec Chevron Phillips, à Cedar Bayou, au Texas avec 210 000 t/an.

- TotalEnergies, outre ses implantations européenne avec une capacité de production de 1,12 million de t/an, voir ci-dessous, fabrique du polyéthylène, aux États-Unis, à Bayport au Texas avec 223 000 t/an de PE-HD, en Corée du Sud, à Daesan, avec une joint venture 50/50 avec Hanwha, et des capacités totales de production de 175 000 t/an de PE-HD, 78 000 t/an de PE-BD et 125 000 t/an de PE-BDL et au Qatar, à Mesaieed, avec 20 % de participation dans Qapco, qui a produit, en 2018, 756 000 t de PE-BD pour une capacité de 780 000 t/an et 555 000 t de PE-BDL, pour une capacité de 570 000 t/an, au travers de Qatofin détenue à 49 % par Total (36 % directement et le reste au travers des 20 % de participation dans Qapco). Le groupe, associé avec 50 % des parts à Borealis et Nova, a en projet la construction d’une unité complémentaire à Bayport, au Texas, de 625 000 t/an.

Principaux producteurs européens et sites de production, en 2021 :

| Producteurs | Capacité annuelle totale | Sites | PE-HD | PE-BD | PE-BDL |

| LyondellBasell | 2 470 | Berre (13) | 320 | ||

| Wesseling (Allemagne) | 770 | 430 | |||

| Francfort (Allemagne) | 230 | ||||

| Muenchsmuenster (Allemagne) | 320 | ||||

| Plock (Pologne) à 50 % | 300 | 100 | |||

| Ineos | 2 100 | Lavéra (13) | 230 | ||

| Sarralbe (57) | 195 | ||||

| Cologne (Allemagne) | 400 | 230 | |||

| Bamble (Norvège) | 158 | ||||

| Lillo (Belgique) | 440 | ||||

| Rosignano (Italie) | 200 | ||||

| Grangemouth (Royaume Uni) | 330 | ||||

| Dow | 2 100 | Terneuzen (Pays Bas) | 265 | 610 | |

| Schkopau (Allemagne) | 160 | ||||

| Tarragone (Espagne) | 190 | 95 | 300 | ||

| Borealis | 1 920 | Schwechat (Autriche) | 545 | ||

| Burghausen (Allemagne) | 175 | ||||

| Porvoo (Finlande) | 390 | ||||

| Geleen (Pays Bas) | 120 | ||||

| Stenungsund (Suède) | 700 | ||||

| Sabic | 1 750 | Geleen (Pays Bas) | 280 | 590 | |

| Teeside (Royaume Uni) | 400 | ||||

| Gelsenkirchen (Allemagne) | 250 | 350 | |||

| Versalis (ENI) | 1 650 | Brindisi (Italie) | 500 | 500 | |

| Dunkerque (59) | 340 | ||||

| Oberhausen (Allemagne) | 140 | ||||

| ExxonMobil | 1 200 | Anvers (Belgique) | 400 | ||

| Meerhout (Belgique) | 500 | ||||

| Notre Dame de Gravenchon (76) | 400 | ||||

| TotalEnergies | 1 120 | Gonfreville (76) | 240 | ||

| Carling (57) | 210 | ||||

| Anvers (Belgique) | 470 | ||||

| Feluy (Belgique) | 170 | ||||

| Repsol | 900 | Puertollano (Espagne) | 90 | 60 | |

| Tarragona (Espagne) | 145 | 195 | |||

| Sines (Portugal) | 130 | 145 | |||

Sources : Borealis et rapports des sociétés

Recyclage

Logos de recyclage

Le polyéthylène est le polymère le plus consommé dans le marché de l’emballage plastique. En France il représente 70 % de la part de la consommation globale. Vu l’ampleur de sa diffusion, le polyéthylène pose de sérieux problèmes d’environnement et le problème de sa dégradation ou de son recyclage est posé. Il existe dans la nature des bactéries qui sont capables de dégrader les macromolécules de PE mais elles ne peuvent le faire qu’en s’y prenant par une extrémité de la macromolécule et l’on comprend alors que cela prenne du temps de dégrader des entités qui comprennent jusqu’à 100 000 unités monomériques. Pour les sacs plastiques une des solutions possibles est d’inclure, par copolymérisation dans les chaînes de polymères, des motifs facilement attaquables par les bactéries (des morceaux de chaîne d’amidon par exemple). Ceci leur permet de tronçonner le polymère en de plus petites sous-unités qui sont plus rapidement éliminées.

En France, SITA Recyclage, filiale de Suez Environnement, recycle des films agricoles et industriels, à Viviez (12), Landemont (49), Ponchon (60). Ces films, en grande partie de polyéthylène, sont déchiquetés, prélavés, broyés, lavés, essorés et séchés, extrudés et granulés. Le recyclage concerne 40 000 t/an destinées à l’élaboration de films industriels et de sacs de collecte.

Veolia est également un acteur important.

Paprec recycle 200 000 t/an de matières plastiques dont du polyéthylène à La Neuve-Lyre (27), Saint-Herblain (44), Mazières en Mauge (49), Trémentines (49), Verdun (55), Cahors (46) et Elven (56). La filiale MPB, située à Chalon sur Saône (71), est spécialisée dans le recyclage du PE-HD.

Situation française

Productions et commerce extérieur : en 2021 pour les productions et 2023 pour le commerce extérieur.

| PE-HD | PE-BD | PE-BDL | |||

| Productions | ? | 409 897 t | 725 817 t | ||

| Exportations | 313 823 t | 325 336 t | 119 931 t | ||

| Importations | 387 198 t | 344 366 t | 148 085 t |

Sources : Eurostat et Douanes françaises

Destination des exportations, en 2023 :

- PE-HD : vers l’Allemagne à 20 %, l’Espagne à 18 %, l’Italie à 15 %, la Belgique à 9 %, le Royaume Uni à 7 %.

- PE-BD : vers l’Italie à 27 %, l’Allemagne à 22 %, l’Espagne à %11, la Belgique à 9 %, la Pologne à 4 %.

- PE-BDL : vers l’Allemagne à 29 %, l’Italie à 17 %, la Belgique à 14 %, l’Espagne à 7 %, les Pays Bas à 5 %.

Origine des importations, en 2023 :

- PE-HD : de Belgique à 24 %, d’Allemagne à 17 %, des Pays Bas à 13 %, d’Italie à 8 %, d’Espagne à 7 %.

- PE-BD : d’Espagne à 21 %, d’Allemagne à 20 %, des Pays Bas à 19 %, de Belgique à 17 %, du Royaume Uni à 4 %.

- PE-BDL : de Belgique à 26 %, des Pays Bas à 16 %, d’Espagne à 14 %, d’Italie à 9 %, d’Allemagne à 8 %.

Producteurs et unités de production :

- TotalEnergies à Gonfreville (76) avec 240 000 t/an de PE-HD et à Carling (57) avec 210 000 t/an de PE-BDL.

- ExxonMobil à Notre Dame de Gravenchon (76) avec 400 000 t/an de PE-BDL.

- LyondellBasell à Berre (13) avec 320 000 t/an de PE-BD.

- Ineos à Lavera (13) avec 230 000 t/an de PE-HD et Sarralbe (57) avec 195 000 t/an de PE-HD.

- Versalis à Dunkerque (59) avec 340 000 t/an de PE-BD et PE-BDL.

Utilisations

Consommation : c’est la principale matière plastique consommée dans le monde. En 2016, sur un total de 243 millions de t, le PE-HD a représenté 17 %, le PE-BDL 12 %, le PE-BD 9 %. En Europe (Union européenne, Norvège et Suisse) sur un total de 50,7 millions de t, les PE-BD et BDL ont représenté, en 2019, 17,4 % de la consommation de matières plastiques, le PE-HD, 12,4 %.

La consommation a porté, en 2017, dans le monde, sur 95 millions de tonnes de polyéthylène, réparties en 45 % de PE-HD, 32 % de PE-BDL et 23 % de PE-BD.

En 2016, 35 % de la consommation a été réalisée en Asie du Nord-Est, 17 % en Amérique du Nord, 13 % en Europe de l’Ouest, 7 % au Moyen Orient, 6 % dans le sous-continent indien, 5 % en Amérique du Sud, 4 % en Afrique…

La consommation chinoise a été, en 2018, de 30,727 millions de t.

Secteurs d’utilisation : dans le monde, en 2016, sur un total de 92 millions de t.

| Films et feuilles | 53 % | Fils et câbles | 2 % | |

| Moulage par injection | 13 % | Moulage par rotation | 2 % | |

| Moulage par soufflage | 12 % | Raphia | 1 % | |

| Tuyaux et profilés | 7 % | Fibres | 1 % | |

| Extrusion et revêtements | 2 % |

Source : PTT PM

Le polyéthylène basse densité (PE-BD et PE-BDL) est plutôt utilisé pour élaborer des films et des isolants électriques. Il est le matériau préféré pour préparer des produits « souples » : films adhésifs, films agricoles, sachets, sacs poubelle, jouets, tuyaux, bouteilles souples (ketchup, moutarde…)…

Le polyéthylène haute densité est plutôt utilisé pour fabriquer des emballages rigides de lait, de produits chimiques et de détergents, des tuyaux pour canalisations…

C’est à la seconde guerre mondiale et à l’invention du radar par Sir Robert Watson-Watt, dans les années 30, que le polytéthylène doit son essor. On avait en effet besoin d’un isolant électrique performant pour protéger les câbles coaxiaux présents dans ces appareillages qui constituèrent une pièce maîtresse du système de défense des îles britanniques.

Le procédé « Gel-spin » mis au point par DSM en 1979 permet de fabriquer des fibres de polyéthylène en orientant parallèlement les chaînes de polymères désenchevêtrées par dissolution dans un solvant et passage dans une filière. Cette organisation donne à la fibre des performances remarquables : 15 fois plus résistante que l’acier, la fibre est utilisée pour la protection (casques et gilets pare-balles : le casque des forces françaises en Bosnie a été fabriqué à Châtillon sur Chalaronne (01) par l’entreprise MSA Gallet), pour les cordages, les filets, les articles de sports, les gants et pantalons de protection. Concurrencée par les fibres aramides (Kevlar) et les fibres de polyamide et de polyester, la fibre de polyéthylène est plus légère pour des performances supérieures.

Bibliographie

Archives

Commentaires récents