Découvert en 1825 par le chimiste danois Hans Christian Ørsted. Son nom originel, « aluminum », lui a été donné par Humphry Davy sans pour autant l’identifier clairement. Il vient du latin alumen, signifiant alun, minéral d’où il était extrait. Peu après, l’IUPAC uniformisa les noms des éléments avec le suffixe « ium », il devint alors « aluminium ». Les Américains continuent cependant de l’appeler aluminum.

L’aluminium est principalement extrait de la bauxite sous forme d’alumine qui par électrolyse à l’état fondu donne le métal. Sa faible masse volumique alliée à des propriétés mécaniques intéressantes sous forme d’alliage en fait un matériau utilisé à grande échelle dans les transports, les emballages, la construction…

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structure cristalline | Rayon métallique pour la coordinence 12 |

| 13 | 26,98 g.mol-1 | [Ne] 3s2 3p1 | cubique à faces centrées de paramètre a = 0,405 nm | 143 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 2,702 g.cm-3 | 1,5 | 660,4°C | 2 467°C | 37,7.106 S.m-1 | 237 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | État d’oxydation le plus courant | pKa : Al(aq)3+/AlOH(aq)2+ | pKs : Al(OH)3 |

| 1,61 | +3 | 5,0 | 32,5 |

Potentiels standards :

| Al3+ + 2e = Al+ | E° = -1,66 V |

| Al3+ + 3e = Al(s) | E° = -2,76 V |

| Al+ + e = Al(s) | E° = -0,55 V |

Données thermodynamiques

Aluminium cristallisé

|

Aluminium gazeux

|

Données industrielles

Matières premières

L’aluminium, à l’état oxydé, est l’élément métallique le plus répandu dans l’écorce terrestre, avec une teneur de 8 % en aluminium ou de 15 % exprimée en alumine, Al2O3. Il est présent surtout sous forme de silicoaluminates dans des argiles, schistes… contenant de 18 à 38 % de Al2O3, mais il est plus économique de récupérer Al2O3 à partir des bauxites proprement dites (présentes principalement en Europe, avec de faibles réserves) ou des latérites bauxitiques (présentes sous les climats tropicaux, avec d’importantes réserves). Par généralisation, les latérites bauxitiques sont également dénommées bauxites.

Minerais

La bauxite contient principalement de l’alumine hydratée, de 10 à 20 % d’oxyde de fer et environ 5 % de silice. Les teneurs sont généralement de 48 à 58 % en Al2O3 sous forme principalement de gibbsite ou d’hydrargillite (hydroxyde d’aluminium, Al(OH)3) dans les latérites et de böhmite ou de diaspore (oxy-hydroxyde d’aluminium, AlO(OH)) dans les bauxites.

- Les bauxites renferment une faible teneur, de 30 à 80 ppm, de gallium et sont la principale source de cet élément. Par exemple, en 2022, avec une production de 17,642 millions de t d’alumine, le groupe chinois Chalco a coproduit 146 t de gallium.

- En Russie, en Sibérie et dans la péninsule de Kola, sont exploités également des minerais riches en néphéline (2SiO2,Al2O3,Na2O-K2O), récupérés comme sous-produits de l’extraction des apatites destinées à l’industrie des engrais phosphatés. En 2022, la production de néphéline du groupe UC Rusal, en Sibérie, à Kiya Shaltyr, a été de 4,363 millions de t et celle du groupe PhosAgro, qui exploite à Kirovsk le dépôt de Khibiny situé dans la péninsule de Kola, dans la région de Mourmansk, est, en 2022, de 1,176 million de t de néphéline.

Productions minières

Production de bauxite

En 2023, en millions de t, sur un total mondial de 400 millions de t. Source : USGS

| Australie | 98 000 | Indonésie | 20 000 | |

| Guinée | 97 000 | Jamaïque | 6 000 | |

| Chine | 93 000 | Russie | 5 800 | |

| Brésil | 31 000 | Arabie Saoudite | 4 600 | |

| Inde | 23 000 | Kazakhstan | 4 300 |

Source : USGS

La production de la Grèce, principal pays producteur de l’Union européenne, est, en 2020, de 1,368 million de t. En septembre 2023, Mytilineos, producteur grec d’aluminium, qui possédait une capacité de production de 570 000 t/an de bauxite, a acquis les mines, souterraines, grecques de bauxite du groupe français Imerys et ainsi est devenu avec 1,2 million de t/an le principal producteur de bauxite de l’Union européenne.

Les exploitations minières sont à 80 % à ciel ouvert. En général, dans ces exploitations, le gisement de bauxite se présente sous forme d’une couche horizontale de quelques mètres d’épaisseur (en moyenne de 7 à 8 m) située à faible profondeur, parfois moins d’un mètre, sur une surface de plusieurs km2. Le sol recouvrant le gisement est généralement stocké afin, après exploitation, de réhabiliter le site.

L’Indonésie qui était, en 2013, le deuxième producteur mondial, avec 55,7 millions de t totalement exportées, quasi exclusivement vers la Chine, a vu sa production chuter à 2,6 millions de t, en 2014, du fait de l’interdiction d’exportation de la bauxite afin de développer son secteur industriel et en particulier sa transformation sur place. Afin d’approvisionner la Chine, la Malaisie a pris le relai, avec une production de 24,187 millions de t, en 2015, mais après une restriction des exportations de ce pays, c’est actuellement la Guinée qui a développé sa production afin d’assurer une grande partie des besoins de la Chine.

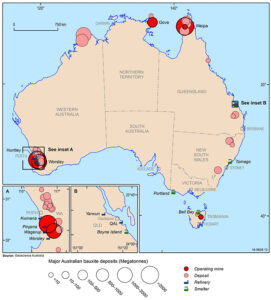

Exploitations minières australiennes

La deuxième plus importante mine de bauxite au monde est celle de Huntly, avec une capacité de production de 26 millions de t/an, propriété d’AWAC (Alcoa World Alumina and Chemicals), détenu à 60 % par Alcoa et 40 % par la société australienne Alumina Limited, qui exploite depuis 1976 le « Darling Range », en Australie de l’Ouest, au sud de Perth, où le gisement de bauxite est situé à environ 50 cm de profondeur sur une épaisseur moyenne de 7 mètres. La bauxite possède une faible teneur en alumine (de 28 à 33 %) et une teneur élevée en silice (28 %) avec toutefois une faible part de celle-ci (1 à 3 %) réactive lors de l’élaboration de l’alumine et donc entraînant une consommation plus élevée d’hydroxyde de sodium. Malgré ces inconvénients, les facilités d’exploitation rendent ce gisement particulièrement rentable. AWAC exploite également, dans le « Darling Range », depuis 1984, la mine de Willowdale, avec une capacité de production de 10 millions de t/an. En 2023, la production des deux mines a été de 30,9 millions de t de bauxite. La mine de Huntly alimente les usines australiennes d’élaboration d’alumine de Pinjarra et Kwinana, celle de Willowdale, l’usine de Wagerup. Les réserves prouvées et probables dans le Darling Range sont de 401,6 millions de t renfermant en moyenne 32,1 % d’alumine.

La société South32 possède à 86 %, les 14 % restants étant détenus par des intérêts japonais, sur le même gisement, la mine de Boddington, avec une capacité de production de 18 millions de t/an. En 2019, la part de South32 a représenté 15,9 millions de t. La bauxite, avec une production de 3 200 t/h, est acheminée sur 51 km, à l’aide d’un convoyeur à bande, jusqu’à l’usine d’élaboration d’alumine de Worsley, à la vitesse de 26 km/h, puis l’alumine est transportée par 55 km de voie ferrée jusqu’au port de Bunburry pour être exportée. Les réserves prouvées et probables, au 30 juin 2023, sont de 217 millions de t renfermant 28,1 % de Al2O3.

Toujours en Australie, Rio Tinto, exploite des gisements plus riches (à plus de 50 % d’alumine) à Weipa (Queensland) et Gove (Territoire du Nord). La mine de Weipa, plus importante mine de bauxite au monde, exploite depuis 1961, une bauxite constituée à 55 % de gibbsite et 14 % de böhmite, avec des réserves prouvées et probables de 860 millions de t à 54,2 % de Al2O3 et une production, en 2023, de 35,126 millions de t destinées principalement aux usines de production d’alumine de Gladstone. La mine de Gove, exploitée depuis 1971, avec des réserves prouvées et probables de 56 millions de t à 50,5 % de Al2O3, a produit, en 2023, 11,566 millions de t.

Exploitations minières guinéennes

La Guinée possède les plus importantes réserves au monde et sa production est presque totalement exportée.

La Compagnie des Bauxites de Guinée (CBG) exploite, depuis 1973, le gisement de Boké, situé sur le plateau de Sangaredi, qui contient, en moyenne, 53 % d’alumine et 2 % de silice. La société est détenue à 51 % par la joint venture Halco (45 % Alcoa, 45 % Rio Tinto, 10 % Dadco) et à 49 % par l’État guinéen. Les réserves prouvées et probables sont de 362 millions de t à 47,1 % de Al2O3, avec une production, en 2022, de 16,115 millions de t, transportée par voie ferrée sur 135 km jusqu’au port de Kamsar.

Le groupe russe UC Rusal a produit, en 2022, un total de 4,909 millions de t avec l’exploitation du gisement de Kindia avec une production de 831 000 t, celle du complexe de Friguia, construit par Pechiney en 1957 et vendu en 1997, avec une production de 1,253 million de t et celle du projet Dian-Dian, dans la région de Boké, avec une production de 2,825 millions de t et des réserves de 564 millions de t renfermant 59 % de Al2O3.

La Société Minière de Boké (SMB), contrôlée, à 22,5 %, par le groupe chinois Shandong Weiqiao associé au transporteur singapourien Winning International Group, avec 40,5 %, au transporteur terrestre UMS International, avec 27 % et pour 10 % à État guinéen a débuté sa production mi-2015, avec, en 2022, une production de 34 millions de t totalement exportées vers la Chine. Le minerai a été initialement acheminé par voie routière jusqu’à 2 ports, Katougouma et Dapilon, sur le fleuve Nunez, puis sur des barges de 8 000 t jusqu’aux navires mouillés en haute mer, la Guinée ne disposant pas de port en eaux profondes, pour être livré au port de Yantaï, en Chine. La SMB a inauguré, en juin 2021, une voie ferrée de 125 km pour acheminer le minerai et a en projet la construction d’une raffinerie pour transformer la bauxite en alumine. L’objectif de la SMB est de produire 38 millions de t en 2024.

Guinea Alumina Corporation, filiale du groupe des Émirats Arabes Unis, Emirates Global Alumina (EGA), développe toujours sur le gisement de Boké, un projet de mine d’une capacité de 12 millions de t/an de bauxite. Les premières exportations ont eu lieu en août 2019.

Le groupe chinois Chalco développe le projet de la mine de Boffa, avec une production, en 2022, de 13,6 millions de t.

Divers autres projets sont développés.

Exploitations minières brésiliennes

Le gisement le plus important, Porto Trombetas, dans l’ouest de l’État de Pará, est exploité depuis 1979, par la société Mineração Rio do Norte (MNR) détenue à 45 % par Glencore qui a acquis, en avril 2023, les 40 % de Vale et les 5 % de Hydro, 33 % par South32 qui a acquis, en avril 2022, la part de 18,2 % d’Alcoa (dont 9,6 % à travers AWAC), 22 % par Rio Tinto, qui a acquis, en novembre 2023, les 10 % de la Companhia Brasileira de Aluminio. Le gisement d’une épaisseur moyenne de 4 m est situé à une profondeur d’environ 8 m. La bauxite a une teneur d’environ 50 % en alumine. Les réserves prouvées et probables sont, en 2023, de 46,3 millions de t à 48,91 % de Al2O3. Le minerai est acheminé par 28 km de voie ferrée jusqu’à Porto Trombetas sur la rivière Trombetas, affluent de l’Amazone, puis par barges sur 1570 km jusqu’au port de Vila do Condo, sur l’Amazone, pour alimenter l’usine de production d’alumine d’Alunorte, propriété à 62 % d’Hydro, située à Barcarena. Le trajet dure 3 jours. En 2022, la production est de 11,1 millions de t.

Le gisement de Paragominas, situé dans l’est de l’État de Pará, est exploité depuis 2007 par le groupe Hydro. Il s’étend sur 1 000 km2 avec une épaisseur moyenne de 2,2 m. Il renferme 50 % d’alumine et 4 % de silice réactive. Les réserves sont de 1 milliard de t. La bauxite est acheminée à l’aide d’un minéral-duc de 244 km jusqu’à l’usine de production d’alumine d’Alunorte à Barcarena. En 2020, la production a été de 8,640 millions de t.

Le gisement de Juruti, dans l’ouest de l’État de Pará est exploité depuis 2009 par AWAC. En 2023, la production est de 5,0 millions de t et les réserves prouvées et probables, de 85,4 millions de t renfermant 47,1 % de Al2O3. Le minerai est principalement destiné à alimenter l’usine de production d’alumine Alumar, à São Luis.

Le gisement de Poços de Caldas dans le Minas Gerais, exploité par AWAC, a produit, en 2023, 400 000 t de bauxite avec des réserves prouvées et probables de 3 millions de t renfermant 39,1 % de Al2O3.

Principaux producteurs

En 2022, les principaux producteurs sont les suivants :

| Rio Tinto (Canada), en 2023 | 54,6 | South32 (Australie), en 2021 | 17,6 | |

| AWAC (États-Unis, Australie), en 2023 | 41,0 | UC Rusal (Russie) | 12,3 | |

| Chalco (Chine) | 29,6 | Hydro (Norvège) | 11,0 |

Sources : rapports des sociétés

- Rio Tinto, exploite en Australie la mine de Gove, avec, en 2023, une production de 11,566 millions de t et celle de Weipa, avec 35,126 millions de t, au Brésil, la part de Rio Tinto, 22 %, depuis novembre 2023, sur la mine de Porto Trombetas est de 1,502 million de t, en Guinée, la part de Rio Tinto, de 22,95 % dans le capital et de 45 % pour la production, dans l’exploitation de la mine de Boké est de 6,425 millions de t.

- AWAC (Alcoa Worldwide Alumina and Chemicals), joint venture entre Alcoa (60 %) et Alumina Limited (40 %), exploite des mines en Australie à Huntly et Willowdale, avec, en 2023, une production de 30,9 millions de t, au Brésil avec l’exploitation des mines de Poços de Caldas et de Juruti, avec 5,4 millions de t, en Guinée au travers d’une participation dans la mine de Boké, avec 3,6 millions de t et en Arabie Saoudite, à Al Ba’itha, au travers d’une participation de 25,1 % dans Ma’aden, avec une part de 1,1 million de t.

- Chalco, exploite 14 mines en Chine avec une production, en 2022, de 14,6 millions de t et des réserves prouvées et probables de 147 millions de t d’un minerai renfermant 60,01 % de Al2O3. Par ailleurs, développe le projet de Boffa, en Guinée, avec une participation de 85 %, de 13,6 millions de t/an qui a commencé à produire début 2020. En 2022, a fourni 29,6 millions de t de bauxite à ses propres raffineries et s’est procuré par ailleurs 15,7 millions de t par des achats extérieurs.

- South32 exploite sur le « Darling Range », en Australie de l’Ouest, la mine de Boddington, avec une capacité de production de 18 millions de t/an, avec 86 % de participation. Par ailleurs, possède une participation de 33 % dans la mine de Porto Trombetas, au Brésil.

- Le groupe UC Rusal, exploite des mines de bauxite, en Russie, avec la mine de Timan, près de Ukhta, dans la République de Komi, avec une production, en 2022, de 3,542 millions de t et celles du Nord de l’Oural, avec une production de 2,238 millions de t, en Guinée, les exploitations minières de Kindia, Friguia et Dian-Dian ont produit 4,909 millions de t, en Jamaïque, le complexe de Windalco a produit 1,631 million de t.

- Hydro, au Brésil, exploite la mine de Paragominas, avec une production, en 2020, de 8,640 millions de t.

Commerce international

Principaux pays exportateurs

En 2022, les exportations minières s’élevaient à 148,547 millions de t, réparties comme suit :

| Guinée | 81 869 | Turquie | 2 150 | |

| Australie | 36 502 | Sierra Leone | 815 | |

| Indonésie | 17 875 | Ghana | 459 | |

| Brésil | 4 222 | Guyana | 456 | |

| Jamaïque | 2 905 | Malaisie | 321 |

Source : ITC

Le premier pays exportateur qui était, en 2013, l’Indonésie, avec 57 millions de t, dont 56,5 millions de t vers la Chine, a interdit l’exportation de bauxite à compter de 2014 afin de développer son secteur industriel et en particulier la transformation sur place de la bauxite. En conséquence, ses exportations ont chuté en 2014 pour atteindre 2,1 millions de t, devenir insignifiantes en 2015, puis reprendre à un niveau moindre depuis. L’arrêt des exportations indonésienne a entraîné une augmentation fulgurante de la production de la Malaisie et de ses exportations avec 27,9 millions de t, en 2015, destinées à 99 % à la Chine. Depuis 2017, la Guinée a pris le relai pour approvisionner la Chine.

En 2022, les exportations australiennes sont destinées à 98,5 % à la Chine, les guinéennes à 86 %.

Principaux pays importateurs

Les importations de 2022 sont réparties principalement dans les pays suivants :

| Chine | 125 471 | Ukraine | 945 | |

| Irlande | 4 370 | France | 832 | |

| États-Unis | 3 820 | Grèce | 783 | |

| Canada | 3 575 | Corée du Sud | 418 | |

| Allemagne | 2 680 | Roumanie | 288 |

Source : ITC

Les importations de la Chine proviennent à :

- 56 % de Guinée,

- 27 % d’Australie,

- 15 % d’Indonésie.

Les importations des États-Unis proviennent à :

- 73 % de Jamaïque,

- 11 % de Turquie,

- 6 % du Guyana.

Les importations de l’Union européenne ont été, en 2020, de 15,707 millions de t.

Réserves mondiales de bauxite

Les réserves sont de 30 milliards de t en 2023, situées principalement dans les pays suivants :

| Guinée | 7 400 | Indonésie | 1 000 | |

| Vietnam | 5 800 | Guyana | 850 | |

| Australie | 3 500 | Chine | 710 | |

| Brésil | 2 700 | Inde | 650 | |

| Jamaïque | 2 000 | Russie | 480 |

Source : USGC

Situation française

La plus grande partie de la production a été arrêtée fin 1991. Le maximum avait été atteint en 1973 avec 3,2 millions de t. Au total, la production a été de 100 millions de t de bauxite, la France ayant été premier producteur mondial jusqu’en 1939. Les gisements étaient situés dans le Var (Brignoles…), les Bouches du Rhône (Les Baux) et l’Hérault. Les réserves françaises de bauxite sont estimées à 70 millions de t. Une faible production (70 000 t, en 2013) est destinée à des applications non métallurgiques.

En 2023, les importations s’élevaient à 290 036 t en provenance de Turquie à 53 %, de Grèce à 21 %, de Chine à 10 %, d’Allemagne à 8 % tandis que les exportations étaient de 10 010 t vers la Suisse à 58 %, l’Italie à 17 %, l’Allemagne à 11 %, les Pays Bas à 8 %.

Utilisations

Environ 95 % de la bauxite utilisée dans le monde est destiné à la fabrication de l’alumine (pour, à 90 %, produire de l’aluminium), le reste est utilisé dans les industries des ciments, des produits réfractaires et des abrasifs. En 2020, aux États-Unis, sur un total de 3,330 millions de t de bauxite consommée, la production d’alumine a utilisé 3,12 millions de t, les autres secteurs industriels (produits réfractaires, abrasifs et chimie), 212 000 t.

Élaboration de l’alumine

Fabrication industrielle

La fabrication industrielle est réalisée dans des raffineries, à partir de bauxite, selon le procédé Bayer. Le procédé, qui consiste à extraire l’alumine de la bauxite, en éliminant les impuretés présentes dans le minerai, utilise le caractère amphotère des hydroxydes d’aluminium qui sont solubles en milieu basique ce qui n’est pas le cas, par exemple, des oxydes de fer.

La bauxite est traitée par une solution d’hydroxyde de sodium, NaOH, concentrée et chaude. L’attaque, qui dure 2 jours, a lieu dans des autoclaves, sous 2 à 4 MPa, et entre 140 et 150°C pour les minerais riches en gibbsite, entre 220 et 270°C pour ceux riches en böhmite et entre 250 et 280°C pour ceux riches en diaspore. On sépare ainsi l’aluminium, en solution sous forme d’ions aluminates hydratés – (Al(OH)4(H2O)2)–, des oxydes de fer et de la silice, solides, qui donnent des « boues rouges ». Ensuite, l’hydroxyde d’aluminium, Al(OH)3, précipite par dilution et refroidissement. La précipitation est initiée et contrôlée par une quantité importante d’amorce de Al(OH)3 provenant de fabrications précédentes. Les réactions mises en jeu sont représentées par l’équation chimique ci-dessous avec déplacement de l’équilibre vers la droite lors de la dissolution et vers la gauche lors de la précipitation après élimination de la phase solide.

Al2O3,(7+n)H2O + 2 OH– = 2 (Al(OH)4(H2O)2)– + n H2O

Lors de la précipitation de l’alumine, l’hydroxyde de sodium est régénéré. Toutefois, la présence de silice dans le minerai, entraîne une consommation d’hydroxyde de sodium et d’alumine par formation d’un silicoaluminate de sodium de formule : 5SiO2,3Al2O3,3Na2O,5H2O. En conséquence, les bauxites à haute teneur en silice susceptible de réagir sont économiquement pénalisées.

Les bacs de précipitation peuvent atteindre des volumes de 4 500 m3. L’alumine calcinée est obtenue par chauffage à 1200°C.

En 2017, il y a 80 raffineries, dans le monde. En Chine le nombre est passé de 7 usines, en 2001 à 49 usines en 2011.

Les résidus de traitement de la bauxite (boues rouges) représentent, en général, de 0,7 à 2 t/t d’alumine, soit, dans le monde, 182 millions de t/an. Au total, cela représente depuis l’exploitation du procédé Bayer, 3 milliards de t.

Composition des résidus de traitement de la bauxite :

| Fe2O3 | 20 à 45 % | CaO | 0 à 14 % | |

| Al2O3 | 10 à 22 % | SiO2 | 5 à 30 % | |

| TiO2 | 4 à 20 % | Na2O | 2 à 8 % |

Sources : IAI et EAA

Consommations

Pour produire 1,9 t de Al2O3 (qui donne 1 t de Al) il faut :

| Bauxite | 4 à 5 t | Chaux | 200 kg | Énergie : 380 kWh | ||

| Eau | 13,5 t | NaOH | 210 kg |

Par exemple, la répartition des coûts de production, dans la raffinerie Alunorte, exploitée par Hydro, au Brésil, est, en 2020, la suivante :

| Bauxite | 40 % | Hydroxyde de sodium | 15 % | |

| Énergie | 30 % | Divers | 15 % |

Source : Hydro

Productions

Production d’alumine

En 2023, en millions de t, sur un total mondial de 140 millions de t. Source : USGS

Les principaux pays producteurs sont les suivants :

| Chine | 82 000 | Émirats Arabes Unis | 2 300 | |

| Australie | 19 000 | Arabie Saoudite | 1 800 | |

| Brésil | 10 000 | Canada | 1 600 | |

| Inde | 7 300 | Jamaïque | 1 500 | |

| Russie | 2 400 | Vietnam | 1 400 |

Source : USGS

D’après l’IAI, en 2023, la production mondiale est de 141,924 millions de t dont 82,380 millions de t en Chine.

La production chinoise, en 2016, était de 60,827 millions de t dont 58,382 millions de t d’alumine métallurgique et 2,445 millions de t d’alumine non métallurgique. En 2000, la production chinoise totale était de 4 millions de t.

Production australienne :

- Alcoa, à travers AWAC, a produit, en 2022, dans sa raffinerie de Pinjarra 4,466 millions de t, dans celle de Kwinana 1,920 million de t et celle de Wagerup 2,605 millions de t, toutes situées dans l’Australie de l’Ouest. L’arrêt de la production, pour le deuxième trimestre 2024, a été annoncé à Kwinana.

- Rio Tinto, a produit, en 2023, de l’alumine dans les raffineries de Gladstone QAL, dans le Queensland avec 80 % de la production soit 2,693 millions de t, alimentée par la bauxite du gisement de Weipa et Gladstone Yarwun, dans le Queensland avec 3,006 millions de t.

- South32 a produit, en 2022-23, 3,839 millions de t, avec une participation de 86 % dans la raffinerie de Worsley, en Australie de l’Ouest. L’alumine produite alimente, en partie, les usines de production d’aluminium du groupe à Hillside en Afrique du Sud et Mozal au Mozambique.

- UC Rusal a produit, en 2022, 182 000 t avec 20 % de participation dans la raffinerie de Gladstone QAL.

Production brésilienne : la raffinerie d’Alunorte, détenue à 62 % par Hydro, située à Barcarena, dans l’État de Pará, a produit, en 2022 de 6,193 millions de t. En avril 2023, le groupe Glencore a pris une participation de 30 % dans la raffinerie. Elle est approvisionnée à 35 % par de la bauxite livrée en bateaux, sur un trajet de 1 570 km sur l’Amazone, par MNR à partir des mines de Porto Trombetas et à 65 % par de la bauxite livrée sous forme de pulpe à partir de la mine de Paragominas, exploitée par Hydro, à l’aide d’une canalisation de 244 km. Une partie de l’alumine produite alimente les électrolyses de production d’aluminium d’Albras à Barcarena et Valesul à Rio de Janeiro. L’essentiel de la production, à environ 80 %, est exporté.

La raffinerie Alumar, située à São Luis, dans l’État de Maranhão, détenue à 54 % par AWAC, 36 % par South32 et 10 % par Rio Tinto, a produit, en 2022, 3,771 millions de t.

Dans l’Union européenne, il y a, en 2023, 6 usines de production, avec une production totale de 5,495 millions de t, dont une dans chacun des pays suivants :

- France, à Gardanne (13) exploitée par Alteo avec 635 000 t/an,

- Allemagne, à Stade, exploitée par Dadco avec une capacité de 1 million de t/an,

- Espagne à San Ciprian, exploitée par AWAC avec 1,343 million de t, en 2022,

- Irlande, à Anghinish, exploitée par UC Rusal avec 1,629 million de t en 2022,

- Grèce, à Distomon exploitée par Mytilineos avec 861 000 t/an, en 2022,

- Roumanie, à Tulcea, exploitée par Alum, filiale du groupe Vitmeco, avec 108 405 t en 2022. La raffinerie est approvisionnée avec de la bauxite provenant de la mine de Sierra Leone du groupe qui a produit, en 2022, 910 344 t de bauxite.

Producteurs

Les principaux producteurs sont les suivants :

| Chalco (Chine), en 2022 | 21,927 | Jinjiang Group (Chine), en 2020 | 6,4 | |

| Hongqiao Group (Chine), en 2020 | 16 | Hydro (Norvège), en 2022 | 6,2 | |

| Xinfa Group (Chine), en 2020 | 12 à 13 | UC Rusal (Russie), en 2022 | 5,953 | |

| AWAC (États-Unis), en 2023 | 10,908 | South32 (Australie), en 2022-23 | 5,1 | |

| Rio Tinto (Canada), en 2023 | 7,537 | SPIC (Chine), en 2020 | 2,7 |

Sources : Al Circle et rapports des sociétés

- Chalco, en 2022, possède, en Chine, une capacité de production de 22,26 millions de t/an avec l’exploitation de 12 raffineries qui ont produit 17,642 millions de t destinées à la métallurgie de l’aluminium et 4,285 millions de t destinées à d’autres applications. Le groupe a été approvisionné par 45,33 millions de t de bauxite provenant à 65,4 % de ses propres mines. Chalco a produit, en 2021, 23,6 % de l’alumine chinoise.

- Hongqiao Group possède, en Chine une capacité de production de 15 millions de t/an avec 6 unités de production et de 1 million de t/an en Indonésie, qui devrait atteindre 2 millions de t/an fin 2021.

- AWAC (Alcoa Worldwide Alumina and Chemicals), joint venture entre Alcoa (60 %) et Alumina Limited (40 %) exploite 5 raffineries en Australie (voir ci-dessus), au Brésil à São Luis avec 39,96 % de Alumar et 1,507 million de t, en Espagne, à San Ciprián, avec 1,343 million de t et possède une participation de 25,1 %, dans Ma’aden, en Arabie Saoudite avec une part de 0,444 million de t.

- UC Rusal, exploite en Russie, les raffineries d’Achinsk, avec, en 2022, 913 000 t, de Bogoslovsk, avec 994 000 t, d’Urals avec 917 000 t et PGLZ avec 256 000 t, en Irlande, la raffinerie d’Anghinish avec 1,629 million de t, en Jamaïque, la raffinerie de Windalco avec 422 000 t, en Ukraine, la raffinerie de Nikolaev avec 300 000 t, en 2022, est arrêtée depuis l’agression russe, en Guinée, la raffinerie de Friguia qui a redémarré en 2018, avec 340 000 t et en Australie, 182 000 t avec 20 % de participation dans la raffinerie de Gladstone QAL, dans le Queensland.

- Rio Tinto, outre ses raffineries australiennes (voir ci-dessus), produit de l’alumine au Canada, à Jonquières, avec en 2023, 1,501 million de t et à São Luis, au Brésil avec 10 % de la production, soit 338 000 t.

- Hydro, exploite au Brésil la raffinerie Alunorte, à Barcarena dans l’état de Pará (voir ci-dessus).

- South32, exploite, en Australie la raffinerie de Worsley avec, en 2022-23, une production de 3,839 millions de t et possède une participation de 36 % dans la raffinerie de São Luis, au Brésil, avec 1,262 million de t.

Commerce international

Principaux pays exportateurs

Les principaux pays exportateurs sont les suivants, en 2022, sur un total de 36,796 millions de t :

| Australie | 16 682 | Chine | 1 007 | |

| Brésil | 8 515 | Espagne | 988 | |

| Indonésie | 2 024 | Vietnam | 953 | |

| Inde | 1 779 | Kazakhstan | 913 | |

| Irlande | 1 597 | Allemagne | 381 |

Source : ITC

Les exportations australiennes sont destinées à 17 % au Bahreïn, 13 % aux Émirats Arabes Unis, 8 % à l’Afrique du Sud.

Principaux pays importateurs

Les principaux pays importateurs sont, en 2022, les suivants :

| Canada | 4 495 | Inde | 2 460 | |

| Bahreïn | 3 052 | Malaisie | 2 046 | |

| Émirats Arabes Unis | 3 037 | Chine | 1 990 | |

| Russie | 3 020 | Islande | 1 585 | |

| Norvège | 2 640 | États-Unis | 1 554 |

Source : ITC

Les importations canadiennes proviennent à 89 % du Brésil, 10 % d’Australie.

Les importations de l’Union européenne ont été, en 2020, de 610 739 t pour 1,614 million de t d’exportations.

Divers types d’alumines

On distingue (voir les chapitres correspondants) :

– Les alumines hydratées,

– Les alumines de transition,

– L’alumine alpha ou corindon.

Secteurs d’utilisation

En 2019, sur une production mondiale de 131,910 millions de t, 123,525 millions de t d’alumine ont été destinées à l’élaboration de l’aluminium et 8,385 millions de t à des applications non métallurgiques.

Les principaux secteurs d’utilisation, hors matière première pour la fabrication de l’aluminium (95 % de la consommation d’alumine est utilisé pour élaborer l’aluminium), sont les suivants :

| Matériaux réfractaires | 25 % | Charges de papiers, plastiques | 12 % | |

| Traitement de l’eau, papeteries | 25 % | Fondant (industrie de Al) | 12 % | |

| Adsorbant, catalyseur | 12 % | Abrasif, verres, émaux | 12 % |

Situation française

La production est, en 2017, de 300 000 t de Al2O3.

Une seule usine, exploitée depuis août 2012 par Alteo qui a pris la suite de Rio Tinto Alcan qui avait succédé à Alcan et elle-même à Pechiney, est en fonctionnement, à Gardanne (13). Elle traite de la bauxite importée avec une capacité de production d’alumines de 635 000 t/an destinées à 80 % à des usages non métallurgiques, ce qui en fait le n° 2 mondial de production des alumines de spécialité. C’est dans cette usine, en 1894, que fut réalisée la première exploitation industrielle du procédé Bayer.

Les « boues rouges » (173 784 t en 2014) de l’usine, après lavage, étaient transportées, depuis 1966, par une canalisation de 30 cm de diamètre sur 40 km et déversées à 7 km au large de Cassis dans une fosse sous-marine de 2 400 m de profondeur. Depuis le 1er janvier 2016, les « boues rouges » sont filtrées, les résidus solides sont soit stockés à terre sur le site de Mange-Garri à Bouc Bel Air soit valorisés sous forme d’un produit solide la Bauxaline® obtenue après séchage dans un filtre-presse. La production est de 350 t/jour. Ce produit (constitué à environ 50 % de Fe2O3 et 15 % de Al2O3 avec un pH de 10) est destiné aux travaux publics (remblais routiers), au bâtiment, à la réhabilitation de centres d’enfouissement de déchets, à l’horticulture comme substrat de cultures… La solution obtenue après filtration est pour l’instant évacuée dans la fosse de Cassis après, depuis mars 2019, un traitement au dioxyde de carbone qui permet une neutralisation et une diminution des concentrations en aluminium et en arsenic.

En janvier 2021, le groupe guinéen United Mining Supply a pris le contrôle d’Alteo avec l’arrêt à terme de l’exploitation du procédé Bayer, l’alumine étant achetée à l’extérieur.

Commerce extérieur : en 2023.

- Oxyde :

- Exportations : 167 629 t à 30 % vers la Belgique, 10 % l’Espagne, 8 % la Chine, 8 % l’Italie, 7 % l’Allemagne, 7 % les Pays Bas.

- Importations : 575 590 t à 71 % d’Irlande, 15 % de Grèce, 10 % d’Espagne.

- Hydroxyde :

- Exportations : 6 750 t à 22 % vers l’Allemagne, 15 % l’Italie, 11 % l’Espagne, 9 % la Suisse, 8 % le Japon.

- Importations : 206 224 t à 60 % du Brésil, 16 % d’Allemagne, 16 % de Grèce, 4 % des États-Unis.

Élaboration de l’aluminium

Par électrolyse de l’alumine, en sel fondu, dans des fonderies.

La température de fusion de Al2O3 étant très élevée (2 040°C) on ajoute principalement de la cryolithe (AlF33NaF) pour obtenir une fusion vers 960°C. La cryolithe est obtenue par synthèse (voir le produit alumines hydratées).

- La composition moyenne d’un bain d’électrolyse est la suivante : 83 % de cryolithe, 7 % de AlF3, 5 % de CaF2, 5 % de Al2O3.

- La cathode est constituée par le creuset, en graphite, de la cellule d’électrolyse qui possède une masse de 50 t pour une durée de vie de 5 ans. Par exemple, la construction de l’usine d’électrolyse Rio Tinto Alcan de Dunkerque (59), qui a commencé en 1992, a nécessité 9 000 t de produits carbonés pour le garnissage des cuves. Les anodes, généralement précuites, sont en carbone et sont consommées, en moyenne, en 26 jours. Elles sont élaborées à partir de coke de pétrole et de brai, dans l’usine de production d’aluminium. Pour produire en un an 170 000 t d’aluminium il faut 200 000 anodes de 400 kg chacune (voir le chapitre consacré au graphite artificiel). Les réactions se produisant lors de l’électrolyse sont extrêmement complexes. Globalement, on peut écrire les équations suivantes :

- A la cathode : 2/3 Al2O3 = 4/3 Al + O2

- A l’anode : C + O2 = CO2

- Caractéristiques de l’électrolyse : tension : 4 V, intensité : 180 000 à 600 000 A (390 000 A puis 415 000 A à compter de 2021, à Dunkerque). A Dunkerque, pour une capacité de production de 270 000 t, 264 cuves sont montées en séries dans 2 halls de 850 m de long. Les cellules ont les dimensions suivantes : longueur de 9 à 16 m, largeur de 3 à 4 m, hauteur de 1 à 1,5 m. Les capacités de production, par cuve, peuvent atteindre jusqu’à 4,5 t de Al/48 h. En 2012, pour une production de 250 000 t, les consommations ont été les suivantes :

- alumine : 491 051 t,

- coke : 96 048 t,

- brai : 19 450 t,

- électricité : 3 629 GWh,

- gaz naturel : 223 GWh.

A Dunkerque, l’approvisionnement en énergie représente, en 2014, 23 % des coûts de production.

Les cuves d’électrolyse sont soigneusement capotées afin d’éviter, au maximum, des rejets de produits fluorés. Ces rejets (principalement HF) atteignaient de 3 à 12 kg de fluor par t d’aluminium dans les années 1950. A Dunkerque, en fixant, par de l’alumine, HF dans les rejets gazeux (3 m3/s de gaz émis par cuve) et en formant ainsi AlF3 qui est recyclé, les émissions de produits fluorés sont, en 2014, de 0,48 kg de fluor/t de Al, soit 130 t. Au niveau mondial les émissions sont, en 2022, de 0,57 kg de fluor/t de Al, soit, 40 000 t.

L’une des usines la plus importante, au monde, située à Bratsk, en Russie, a produit, en 2022, 1 005 000 t d’aluminium soit 26 % de la production russe. Elle consomme 75 % de l’énergie produite par le barrage voisin situé sur l’Angara.

Consommations

Pour produire 1 t de Al 1ère fusion il faut, en moyenne, en Europe, en 2010 :

| Bauxite | 4 326 kg | Anode (carbone) | 440 kg | |

| Hydroxyde de sodium | 102 kg | AlF3 | 16 kg | |

| Chaux | 81 kg | Énergie | 13 000 à 15 000 kWh | |

| Alumine | 1 922 kg |

Source : EAA

Décomposition du prix de revient de Al 1ère fusion :

| Matières premières | 15 % | Main d’œuvre | 16 % | |

| Énergie | 30 % | Amortissement, frais financiers | 39 % |

L’énergie, représente 37,5 %, du coût total (incluant extraction minière, transformation en alumine et électrolyse) de l’aluminium primaire produit en Australie. Dans ce pays les coûts se répartissent entre : 4 % pour l’extraction de la bauxite, 25 % pour l’élaboration de l’alumine et 71 % pour l’élaboration de l’aluminium.

Consommation d’énergie selon les différentes sources, en 2022, en TWh :

| Monde | Europe | Amérique du Nord | Chine | |||||

| Totale | 903,980 | 119,081 | 48,939 | 540,792 | ||||

| Hydroélectricité | 310,270 | 111,198 | 46,819 | 103,832 | ||||

| Charbon | 455,337 | 0,777 | 1,828 | 402,890 | ||||

| Gaz naturel | 94,910 | 1,060 | 0,003 | 0 | ||||

| Nucléaire | 5,075 | 1,772 | 0,030 | 3,245 | ||||

| Autres renouvelables | 38,039 | 3,932 | 0,257 | 30,825 |

Source : IAI

La consommation d’énergie était de 80 000 kWh/t à la fin du XIXème siècle (l’intensité d’électrolyse étant de 4 000 A), 21 000 kWh/t en 1950, 17 000 kWh/t en 1980, de 13 500 à 15 500 kWh/t actuellement. En 2022, dans le monde, elle est, en moyenne, de 14 103 kWh/t, en Europe, de 15 481 kWh/t, en Amérique du Nord, de 14 944 kWh/t, en Chine, de 13 448 kWh/t.

Le prix de l’énergie électrique (environ 1/3 des coûts de production de l’aluminium) est un facteur important dans le choix de l’implantation des usines d’électrolyse. En France, le choix des implantations dans les Alpes (Saint Jean de Maurienne) et les Pyrénées (Lannemezan, arrêtée) a été lié à la production d’hydroélectricité. Le choix du site de Dunkerque a été lié à la proximité de la centrale nucléaire de Gravelines.

Les producteurs disposant de ressources propres en hydroélectricité sont avantagés, par exemple Rio Tinto au Québec, Rusal en Russie, Hydro en Norvège. Il en est de même pour les producteurs disposant de sources d’énergie peu chères, gaz naturel pour les pays du Golfe, géothermie pour l’Islande. Dans le monde, en 2019, la part d’autoproduction d’énergie est de 54,9 %, en Europe, de 2,8 %, en Amérique du Nord de 48,0 %, en Chine de 65,2 %.

La pureté de l’aluminium de première fusion obtenu est comprise entre 99,5 et 99,9 % de Al.

Aluminium raffiné

A côté de la principale qualité d’aluminium, comprise entre 99,5 et 99,9 %, il y a des besoins en aluminium raffiné à 99,99 % (4N), 99,999 % (5N) ou 99,9995 % (5N5). L’aluminium 4N est principalement utilisé dans la fabrication de condensateurs électriques, l’aluminium 5N est utilisé dans les écrans plats LCD et comme cibles de pulvérisation cathodique dans certaines technologies de fabrication de panneaux solaires, l’aluminium 5N5 est utilisé principalement comme cibles de pulvérisation cathodique dans la fabrication de semi-conducteurs. Deux techniques de raffinage sont utilisées :

- L’électrolyse en sel fondu (raffinage 3 couches) : l’aluminium primaire, densifié grâce à l’addition de 25 à 30 % de Cu est fondu à 750°C et forme, dans le fond de la cuve d’électrolyse, l’anode. L’électrolyte fondu est situé au-dessus, lui même étant surmonté par l’aluminium raffiné qui forme la cathode. Al est transporté de l’anode à la cathode d’où il est extrait. 2 procédés se différencient par la nature de l’électrolyte. Le procédé Gadeau-Pechiney utilise le mélange : BaCl2 : 60 %, AlF3 : 23 %, NaF : 17 %. Ce procédé était utilisé dans l’usine Pechiney de Mercus (09) rachetée successivement par Alcan, en 2003, puis Praxair, en 2006. Cette production a été arrêtée depuis.

- La cristallisation fractionnée, soit par ségrégation, soit par fusion de zone : ce type de raffinage repose sur les équilibres thermodynamiques entre l’aluminium et les différentes impuretés qu’il contient initialement. Les impuretés formant un système binaire eutectique avec l’aluminium ont tendance à être séparées de l’aluminium tandis que les impuretés formant un système binaire péritectiques avec l’aluminium ont tendance à se concentrer dans l’aluminium. Une série de fours de ségrégation permettant d’obtenir des puretés allant de 4N à 5N5 est en activité, en France, sur le site Praxair-Linde à Mercus (09), avec une production comprise entre 300 et 500 t/an.

Productions d’aluminium primaire

Production d’aluminium primaire

En 2023, en milliers de t, sur un total mondial de 70 millions de t. Source : USGS

Les principaux pays producteurs sont les suivants :

| Chine | 41 000 | Bahreïn | 1 600 | |

| Inde | 4 100 | Australie | 1 500 | |

| Russie | 3 800 | Norvège | 1 300 | |

| Canada | 3 000 | Brésil | 1 100 | |

| Émirats Arabes Unis | 2 700 | Malaisie | 980 |

Source : USGS

En 2022, la production de l’Union européenne est de 1,258 millions de t.

D’après l’IAI, en 2023, la production mondiale est de 70,593 millions de t dont 41,666 millions de t en Chine.

De 1888 à 2018, la production totale d’aluminium a été de plus de 1 400 millions de t.

Usines de production

Dans le monde il y a 231 usines de production d’aluminium primaire dans 45 pays.

- Dans l’Union européenne, 11 usines fonctionnent, en 2022. Sur les 26 usines en production, en 2007, 15 ont fermé.

La production a lieu, en 2021, en :- Allemagne, avec 395 000 t, à Hamburg, Essen, Voerde, par Trimet,

- France, avec 379 200 t, à Dunkerque par Alvance Aluminium et Saint Jean de Maurienne par Trimet,

- Roumanie, à Slatina avec 293 399 t, par Alro, filiale de Vimetco,

- Grèce, à Distomon avec 184 800 t, par Aluminium of Greece,

- Slovaquie, avec 175 000 t, à Ziar nad Hronom, par Hydro,

- Suède, à Kubikenborg avec 124 000 t, par UC Rusal,

- Slovénie, à Kidricevo avec 114 581 t, par Talum, détenue à 86 % par le Groupe Eles,

- Pays Bas, à Delfzijl avec 82 000 t, par Aldel.

- Espagne, avec 228 000 t, à San Ciprian, par Alcoa. Fin 2021, Alcoa a annoncé l’arrêt de l’usine.

- au Canada, 90 % de la production est réalisée au Québec avec 8 usines,

- aux États-Unis, 6 usines sont en fonctionnement,

- 11 usines en Russie,

- 7 en Norvège.

La production japonaise primaire est actuellement nulle alors qu’elle était de 1,6 million de t en 1977. La production d’aluminium de deuxième fusion est par contre importante avec 725 300 t en 2022. Les importations sont de 2,457 millions de t d’aluminium brut allié et non allié.

Évolution de la production mondiale :

| 1886 | 1949 | 1973 | 1995 | 2012 | 2020 |

| 13 t | 1,3 million t | 13 millions t | 20 millions de t | 45 millions de t | 67 millions de t |

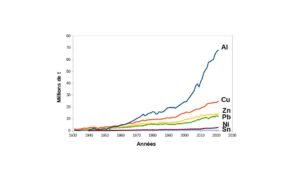

C’est actuellement le 1er métal non ferreux consommé : sa production a dépassé celle de l’étain en 1923, du plomb en 1943, du zinc en 1954, du cuivre en 1958.

Évolution de la production mondiale de quelques métaux : en millions de tonnes (aluminium de première fusion et cuivre raffiné non allié) d’après l’Annuaire Statistique Mondial des Minerais et Métaux (SIM et BRGM) jusqu’en 1999 et l’USGS depuis.

Producteurs

Les principaux producteurs d’aluminium de première fusion, en 2022, sont les suivants :

| Chalco (Chine) | 6 879 | Emirates Global Aluminium (EAU) | 2 700 | |

| China Hongqiao Group | 6 041 | SPIC (Chine) | 2 500 | |

| UC Rusal (Russie) | 3 835 | Vedanta (Inde), en 2022-23 | 2 291 | |

| Xinfa Group (Chine) | 3 600 | East Hope Group (Chine) | 2 200 | |

| Rio Tinto (Canada), en 2023 | 3 272 | Hydro (Norvège) | 1 969 |

Sources : Rusal et rapports d’activités des sociétés

- Chalco, possède, en 2022, en Chine, d’une capacité de production de 7,35 millions de t/an d’aluminium, avec 9 unités de production, la plus importante, celle de Yunnan Aluminium, de 3,04 millions de t/an ayant produit 2,7 millions de t. En 2022, la production a été de 6,879 millions de t d’aluminium primaire.

- UC Rusal, société fondée en 2007 par fusion entre Rusal, Sual et les actifs dans l’aluminium de la société suisse Glencore, regroupe l’essentiel de l’industrie russe de l’aluminium en exploitant des usines d’électrolyse principalement en Russie, avec un total, en 2022, de 3,835 millions de t, en Russie à Bratsk avec, 1,005 million de t, Krasnoyarsk avec 1,017 million de t, Sayanogorsk avec 539 000 t, Novokuznetsk avec 213 000 t, Khakas avec 306 000 t, Irkutsk avec 424 000 t, Kandalaksha avec 64 000 t, Volgograd avec 70 000 t, Taishet avec 78 000 t et en Suède, à Kubikenborg, avec 120 000 t.

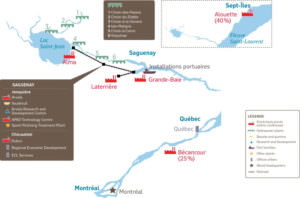

- Rio Tinto a acquis Alcan en 2007 qui avait absorbé Pechiney fin 2003. Le groupe possède des capacités de production d’hydroélectricité suffisantes pour répondre à la moitié de ses besoins. Les usines de production sont situées :

- au Canada, dans la province du Québec, en 2023, à Alma, avec 484 000 t, Arvida, avec 231 000 t, Grande Baie, avec 229 000 t, Laterrière, avec 244 000 t, Alouette (Sept-Îles), avec 40 % de participation d’une production de 634 000 t, soit 253 000 t, Bécancour, avec 25,1 % d’une production de 465 000 t, soit 117 000 t et dans la province de Colombie Britannique, à Kitimat, avec 377 000 t,

- en Australie, à Bell Bay, avec 186 000 t, Boyne Island, avec 59,4 % d’une production de 496 000 t, soit 295 000 t, Tomago, avec 51,6 % d’une production de 589 000 t, soit 304 000 t,

- en Nouvelle-Zélande, à Tiwai Point, avec 79,4 % d’une production de 334 000 t, soit 265 000 t,

- en Islande, à Reyjavik, avec 209 000 t,

- en Oman, à Sohar, avec 20 % de 398 000 t, soit 80 000 t.

Au Québec, les usines de production d’aluminium primaire sont situées soit sur le fleuve Saint-Laurent, à Sept-Îles et Bécancour soit sur la rivière Saguenay et la rive du Lac Saint-Jean. La bauxite et les autres matières premières arrivent par le Saint-Laurent et la Saguenay jusqu’au port, en eaux profondes, de Port Alfred. Une voie ferrée de 142 km permet de relier les différentes usines de la société. La bauxite est transformée en alumine à Vaudreuil, proche de Jonquière puis acheminée vers les usines d’électrolyse d’Alma, Arvida, Laterrière et Grande Baie. Environ 90 % de l’énergie électrique nécessaire à l’électrolyse est produite en propre dans 6 centrales hydroélectriques d’une puissance totale de 3 135 MW.

- Emirates Global Aluminium, est une coentreprise des Émirats Arabes Unis qui regroupe les activités de Dubaï Aluminium et d’Emirates Aluminium. Les usines d’électrolyse sont situées, à Jebel Ali, à Dubaï, avec une capacité de production de 1,1 million de t/an avec 1 577 cellules et à Al Taweelah, à Abu Dhabi, avec une capacité de production de 1,4 million de t/an avec 1 200 cellules ce qui en fait la plus grande usine d’électrolyse d’aluminium au monde. La pureté moyenne de l’aluminium obtenu est de 99,91 %. Les puissances électriques installées sont respectivement de 2 350 et 3 500 MW et les électrolyse sont réalisées sous 400 000 ou 450 000 A. La production est, à 90 %, exportée.

- Alcoa produit de d’aluminium primaire avec, en 2023, une capacité de production de 2,847 millions de t/an.

- aux États-Unis, à Warrick, dans l’Indiana, avec une capacité de production de 215 000 t/an et à Massena West, dans l’état de New-York, avec 130 000 t/an,

- au Canada, dans la province du Québec, à Baie Comeau, avec 324 000 t/an, à Deschambault, avec 287 000 t/an et à Bécancour, avec une participation de 350 000 t/an,

- en Espagne, à San Ciprián, avec 228 000 t/an,

- en Norvège, à Lista, avec 95 000 t/an et Mosjøen, avec 200 000 t/an,

- en Islande, à Fjaðaál, avec 351 000 t/an,

- en Australie, à Portland, avec 55 % d’une capacité de production de 358 000 t/an, soit 197 000 t/an,

- au Brésil, à São Luis, avec 60 % d’une capacité de production de 447 000 t/an, soit 268 000 t/an,

- En Arabie Saoudite, à Ras Al Khair, avec 25,1 % d’une capacité de production de 804 000 t/an soit 202 000 t/an.

En novembre 2016, Alcoa a séparé ses activités en deux sociétés, l’une gardant le nom d’Alcoa avec les productions minières, celles d’alumine et d’aluminium primaire ainsi que la production d’énergie, l’autre, Arconic, regroupant les activités de transformation de l’aluminium et la production secondaire.

Alcoa possède en propre une puissance d’hydroélectricité de 1 278 MW et a produit, en 2021, 8,107 TWh.

- Hydro, produit de l’aluminium primaire :

- en Norvège, à Suundal, avec en 2022, une production d’aluminium primaire de 426 000 t, à Årdal, avec 203 000 t, à Karmøy, avec 247 000 t, à Høyanger, avec 67 000 t et à Husnes, avec 186 000 t,

- en Slovaquie, à Ziar nad Hronom, avec une participation de 55,3 % et une part de 72 000 t, en février 2023, la production a cessé,

- au Qatar, avec une participation de 50 % et 319 000 t,

- au Brésil, à Albras, avec une participation de 51 % de 405 000 t,

- au Canada, à Alouette, avec une participation de 20 % de 126 000 t,

- en Australie, à Tomago, avec 12,4 % de la société et une part de 73 000 t/an.

En Norvège, pour approvisionner en électricité ses 5 usines d’électrolyse, Hydro possède 36 usines hydroélectriques avec une production de 13,7 TWh, en 2022.

- Vedanta possède, en Inde, une capacité de production de 2,3 millions de t avec, en 2022-23, une production de 1,721 million de t à Jharsunguda dans l’État d’Odisha et de 570 000 t à Korba dans l’État de Chhattisgarth. L’alumine est produite à Lanjigarh, dans l’État d’Odisha avec une production de 1,793 million de t à partir de mines de bauxite de l’État d’Odisha pour 56 % et d’importations pour 44 %.

- South32 a produit, en 2022-23, un total de 1 133 000 t d’aluminium primaire :

- en Afrique du Sud, à Richards Bay, avec 719 000 t,

- au Mozambique, à Maputo, avec une participation de 63,7 % et une production propre de 345 000 t,

- au Brésil, à São Luis, dans l’État de Maranhão, avec une part de 40 % de Alumar, qui avait été arrêté en 2015 et qui a redémarré en juin 2022, avec une production pour South32 de 68 900 t.

- Trimet, produit de l’aluminium primaire :

- en Allemagne à Essen, avec 165 000 t/an, à Hambourg, avec 135 000 t/an, à Voerde, avec 95 000 t/an,

- en France, à Saint-Jean de Maurienne (73), avec 145 000 t/an.

Commerce international de l’aluminium brut non allié

Principaux pays exportateurs

Les principaux pays exportateurs, en 2022, sont les suivants, sur un total, en 2021, de 13,225 millions de t :

| Russie | 1 964 | Mozambique | 934 | |

| Inde | 1 930 | Islande | 649 | |

| Canada | 1 499 | Pays Bas | 610 | |

| Australie | 1 230 | Afrique du Sud | 546 | |

| Malaisie | 1 152 | Arabie Saoudite | 404 |

Source : ITC

Les exportations russes, en 2021, sont destinées à la Turquie à 20 %, au Japon à 14 %, à la Chine à 11 %, aux États-Unis à 8 %.

Principaux pays importateurs

Les principaux pays importateurs, en 2022, sont les suivants :

| États-Unis | 2 142 | Allemagne | 820 | |

| Japon | 1 401 | Italie | 730 | |

| Turquie | 1 229 | Chine | 668 | |

| Corée du Sud | 1 073 | Malaisie | 392 | |

| Pays Bas | 866 | Thaïlande | 370 |

Source : ITC

Les importations des États-Unis proviennent du Canada à 69 %, d’Australie à 8 %, des Émirats Arabes Unis à 6 %.

Recyclage

L’aluminium recyclé est appelé aluminium de deuxième fusion ou d’affinage ou secondaire.

Origines

Produit à partir de la récupération des déchets d’aluminium ou d’alliages à base d’aluminium, l’aluminium récupéré provient de deux origines :

- les chutes de fabrication, qui donnent un déchet de composition connue, facilement recyclable, et les résidus de production et transformation du métal qui nécessitent des traitements plus complexes de préparation et d’affinage.

- les objets usagers divers (véhicules, démolitions, emballages…) qui nécessitent triage manuel et/ou broyage suivi de tri par liqueur dense ou par flottation, avant affinage. La densité des alliages d’aluminium étant comprise entre 2,6 et 3,0, le choix d’une liqueur de densité légèrement supérieure à 3 permet leur récupération. Dans cette gamme de densité, est utilisée la suspension dans l’eau de particules de ferrosilicium qui présentent l’avantage d’être ferromagnétiques et donc de pouvoir être facilement récupérées.

Pour les déchets ménagers et les mâchefers d’incinération, un triage automatique est mis en œuvre en utilisant un séparateur magnétique à courants de Foucault. Un tambour rotatif (2 600 tours par minute) muni de puissants aimants permanents génère dans les métaux non ferreux à trier, des courants de Foucault qui créent un champ magnétique opposé au champ qui leur a donné naissance. Les objets en aluminium sont repoussés.

On distingue d’une part les usines d’affinage qui produisent, en général à partir de déchets, des alliages de moulage (surtout pour l’automobile : bloc-moteur, carters de boîtes de vitesse) et de l’aluminium destiné à désoxyder les aciers et d’autre part des fonderies qui produisent, en général à partir de chutes de fabrication, des alliages de corroyage sous forme de lingots, billettes et plaques.

En France, en 2019, 10 affineries et 7 usines de recyclage direct fonctionnent avec 500 000 t/an de capacité totale. La plus importante est exploitée par Regeal Affimet, société du groupe Aurea, à Compiègne (60) qui produit 50 000 t/an d’alliages d’aluminium.

Sources

L’automobile est la première source de déchets (95 % de l’aluminium utilisé dans ce secteur est recyclé).

Une autre source importante, particulièrement aux États-Unis, est les boîtes-boisson.

Quelques chiffres

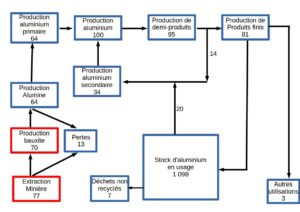

De 1886 à 2018, sur une production totale d’aluminium de 1 400 millions de t, 1 068 millions de t sont encore en utilisation dans les secteurs suivants :

- à 34 % dans les bâtiments,

- à 30 % dans les transports,

- à 25 % dans les équipements électriques et mécaniques,

- à 1 % dans les emballages.

Ce stock représentant environ 75 % de l’aluminium produit est susceptible d’être recyclé.

L’économie circulaire de l’aluminium simplifiée, en 2019, en millions de t de Al contenu, d’après « Global aluminium flow 2016 », IAI.

Les autres utilisations, exclues du stock d’aluminium en usage, concernent principalement l’aluminium employé dans la déoxydation de l’acier et qui peut être considéré comme perdu.

En 2012, l’aluminium recyclé provient à :

- 42 % des transports,

- 28 % des emballages,

- 11 % des équipements électriques et mécaniques,

- 8 % des bâtiments.

La production d’aluminium recyclé est économique : 95 % de l’énergie nécessaire pour produire l’aluminium est économisée. Il ne faut que 650 kWh/t de Al. Le recyclage de 1 t d’aluminium économise :

- 2,44 t de bauxite,

- 1,07 m3 d’eau,

- 26,6 MWh d’énergie,

- 6,9 t de rejets en équivalent CO2.

Dans le monde :

- Globalement, en 2021, il a porté sur 37 millions de t à 60 % à partir de vieux déchets.

- Aux États-Unis, en 2023, recyclage de 3,3 millions de t, à 45 % de produits usagés (dont les boîtes-boisson représentent 44 % de la masse totale) et de 55 % de chutes de fabrication. Dans ce pays, en 2018, 60,9 milliards de boîtes-boisson ont été recyclés soit 63,6 %, la consommation ayant été de 88,4 milliards de boîtes.

- En Europe, en 2015, le recyclage a représenté 10,5 millions de t, avec 220 usines. En Europe (UE + Suisse, Norvège et Islande), en 2019, recyclage de 76 % des boîtes boisson en aluminium, soit 36,5 milliards de boîtes et 488 000 t, avec un taux de 99 % en Allemagne, 98 % en Belgique, 97 % en Finlande, 76 % au Royaume Uni, 73 % en France.

- En France, l’aluminium recyclable représente de 500 000 à 600 000 t/an. 70 % de cet aluminium est effectivement recyclé. Les taux de recyclage sont de :

- 85 % dans le bâtiment,

- 80 % dans les transports,

- 70 % dans les applications mécaniques et électriques,

- 65 % dans l’équipement ménager. Il couvre, en 2015, 47 % des besoins.

- La production japonaise est exclusivement secondaire avec, en 2022, 725 300 t.

Situation française

Productions : en 2019, la production d’Al 1ère fusion était de 402 000 t tandis que celle de 2ème fusion était de 491 000 t.

Commerce extérieur : en 2023.

Les exportations d’aluminium non allié brut étaient de 45 323 t, à destination à :

- 78 % de l’Allemagne,

- 5 % des Pays Bas,

- 3 % de l’Italie.

Les importations d’aluminium non allié brut étaient de 149 232 t, en provenance à :

- 19 % de Russie,

- 11 % de Nouvelle Zélande,

- 10 % d’Australie,

- 9 % du Cameroun,

- 9 % d’Oman,

- 8 % d’Inde.

Producteurs d’aluminium primaire :

- Trimet produit de l’aluminium primaire à Saint Jean de Maurienne (73), avec une capacité de production de 145 000 t/an à l’aide de 180 cuves d’électrolyse.

- Aluminium Dunkerque, contrôlé, depuis 2021, par le fonds d’investissement American Industrial Partners exploite l’usine d’aluminium primaire de Loon-Plage (59), avec une capacité de production de 332 000 t/an. Le groupe Gupta, via la société Alvance Aluminium avait acquis fin 2018 l’usine auprès de Rio Tinto.

Utilisations

Consommations d’aluminium primaire, en 2020, dans le monde : 64,817 millions de t.

| Chine | 39 005 | Japon | 1 433 | |

| États-Unis | 4 327 | Corée du Sud | 1 062 | |

| Allemagne | 1 767 | Turquie | 1 062 | |

| Vietnam | 1 639 | Malaisie | 854 | |

| Inde | 1 568 |

Source : « Commodity markets outlook », World Bank, oct. 2021

L’ensemble de la consommation mondiale d’aluminium totale, avec l’aluminium recyclé, dans le monde, en 2019 était de 89,8 millions de t dont, en 2017 :

- 47 % en Chine,

- 18 % dans le reste de l’Asie,

- 16 % en Europe,

- 14 % en Amérique du Nord.

Secteurs d’utilisation de l’aluminium

En 2020, dans le monde. Source : Hydro

| Construction | 25 % | Équipements | 11 % | |

| Transports | 23 % | Feuilles d’aluminium | 9 % | |

| Électricité | 12 % | Emballages | 8 % |

Source : Hydro

Formes d’utilisation

En 2021, en Europe, la demande de demi-produits laminés a représenté 5,447 millions de t. Ils ont été destinés à :

- 27 % pour l’emballage,

- 20 % pour les transports,

- 17 % pour les feuilles minces,

- 12 % pour la construction.

Les demi-produits extrudés ont représenté 3,827 millions de t, destinées, en 2019, à :

- 41 % à la construction,

- 23 % au transport,

- 10 % aux équipements mécaniques,

- 4 % aux équipements électriques.

Utilisations diverses

L’aluminium est concurrencé par les plastiques et les matériaux composites, mais il tend toujours à remplacer l’acier et la fonte dans l’automobile et la construction ainsi que le cuivre dans l’électrotechnique : 1 kg d’aluminium assure les mêmes fonctions électriques que 2 kg de cuivre.

Boîtes-boisson

La consommation mondiale, en 2015, était de 320 milliards de boîtes, en fer blanc ou en aluminium, dont 5,1 milliards, en France.

Le corps de la boîte en aluminium est en alliage de la série 3000 (Al-Mn-Mg), le couvercle, plus épais, en alliage de la série 5000 (Al-Mg). Celui-ci représente 1/4 de la masse de la boîte (le gain de masse du modèle 202 a été obtenu en réduisant le diamètre du couvercle). Actuellement, une boîte de 355 mL pèse 12,97 g, elle pesait 20,38 g en 1973. Le métal entre pour 60 % dans le prix de revient des boîtes en aluminium. La cadence de production peut atteindre 2 000 boîtes par minute.

L’aluminium concurrence l’acier (voir le chapitre fer-blanc) pour la fabrication des boîtes-boissons. Aux États-Unis, quasiment toutes les boîtes sont en aluminium. En Europe, de 1980 à 2012, la part de marché de l’aluminium est passé de 24 % à 70 %.

Aux États-Unis, la consommation a été de 88,4 milliards de boîtes en 2018 soit 1,1 million de t de Al. En 2018, 63,6 % des boîtes sont récupérées après utilisation, représentant 682 621 t d’aluminium, et le métal est recyclé pour produire de nouvelles boîtes. On estime qu’une boîte est recyclée 4 fois par an.

En 2013, la consommation dans l’Union européenne de boîtes-boisson a été de 58,8 milliards de boîtes avec un taux de recyclage, de 70 %.

En France la consommation a été de 5,1 milliards de boîtes, en 2014, à 70 % en fer blanc. Une usine de production de boîtes en aluminium, exploitée par Ball Packaging Europe, est située à La Ciotat (13). Constellium, recycle des boîtes-boisson à Neuf-Brisach (68).

Aéronautique et spatial

Dans un Airbus A 340, 66 % des 118 t, est en aluminium.

60 % du poids de la structure d’un Airbus A380 est en aluminium.

Les alliages les plus utilisés (à haute résistance mécanique) sont ceux des séries 2000 (Al-Cu) et 7000 (Al-Zn-Mg-Cu). Le réservoir principal d’Ariane V est en aluminium : 23 m de haut, 5 m de diamètre, 2 mm d’épaisseur.

Automobiles

Dans une voiture particulière, dans l’Union européenne, il y avait, en 2019, en moyenne, 180 kg d’aluminium (28 kg en 1973, 50 kg en 1990, 140 kg en 2012). L’Audi-e-tron en renferme 804 kg, la Range Rover, 794 kg.

Dans les véhicules courants, en 2019, dans l’Union européenne, l’aluminium est présent sous forme d’alliages de fonderie à 65 %, de tôles laminées à 19 %, de profilés extrudés à 11 % et de pièces forgées à 5 %.

En moyenne, en 2019, dans l’Union européenne, l’aluminium est présent à 23 % dans le moteur, 21 % dans les jantes, 11 % dans les transmissions, 11 % dans le châssis, 11 % dans les systèmes d’évacuation de la chaleur, 8 % dans la carrosserie, 7 % dans les portes…

Les alliages utilisées sont surtout des alliages de fonderie (l’automobile représente 75 % des utilisations de ces alliages) du type : AS9U3 ou AS7U3 (7-9 % Si, 3 % Cu). Ces alliages sont, en grande partie, élaborés à partir d’aluminium recyclé. En France, l’aluminium utilisé dans les automobiles est recyclé à 90 %.

De 1953 à 1957, la Dyna Z de Panhard avait une carrosserie en aluminium.

Voir également les alliages d’aluminium.

Autres utilisations

L’aluminium est aussi utilisé dans les cas suivants :

- Feuilles minces : selon la normalisation, leur épaisseur est comprise entre 6 micromètres et 200 μm. En 2018, la production européenne a été de 942 500 t.

- Métallisation, sous vide, de polymères, de papiers, utilisés en emballage alimentaire, condensateurs. Par exemple, les emballages alimentaires en carton pour conservation du lait sont constitués d’un matériau multicouche : 74 % en masse de papier, 21 % de polyéthylène, 5 % d’aluminium.

- Sidérurgie : l’aluminium est utilisé pour désoxyder les aciers. Dans les installations les plus récentes de métallurgie en poche, la consommation est réduite à 1 kg de Al/t d’acier.

- Navires à grande vitesse.

- Aluminothermie : dans l’industrie d’élaboration des ferro-alliages (de Mo, de V, de Ti) et du chrome, ainsi que pour la soudure des rails. Les rails du TGV longs de 18 m sont soudés électriquement, en usine, pour donner des rails de 244 m eux-mêmes soudés sur la voie par aluminothermie. En France, de 130 à 150 000 soudures sont ainsi effectuées par an, soit une consommation de l’ordre de 1 000 t de Al/an.

- Bâtiment : en Europe de l’ouest, en 2006, utilisation de 2,9 millions de t d’aluminium dont 1,7 million de t sous forme de profilés extrudés, 1 million de t de tôles laminées et 200 000 t dans des alliages de fonderie. Réalisations importantes : Institut du Monde Arabe, Arche de la Défense (800 t d’aluminium). L’aluminium pour le bâtiment subit un traitement de surface par anodisation (couche de 5 à 25 micromètres d’oxyde) ou par laquage.

- Poudre d’aluminium : utilisée comme propergol pour les « boosters » de la fusée Ariane (36 t/fusée). Employée pour élaborer les bétons cellulaires. En milieu basique (cas les ciments) Al donne un dégagement de dihydrogène qui forme des pores et donc allège le ciment.

- Chimie : production de AlCl3 par combustion de l’aluminium dans le dichlore. Utilisation comme catalyseur dans les synthèses de Friedel et Crafts.

Bibliographie

- International Aluminium Institute (IAI), 10 Charles II Street, SW1Y 4AA, Londres, Royaume Uni.

- European Aluminium Association (EAA), Av de Broqueville 12, B-1150 Bruxelles.

- « Commodity markets outlook« , World Bank, octobre 2021.

- Association Française de l’Aluminium.

- The Aluminum Association, 1400 Crystal Drive, Suite 430, Arlington, 22202 Virginie, États-Unis.

- Japan Aluminium Association, Tsukamoto Sozan Building, 2-15 Ginza 4-Chome, Chuo-ku, Tokyo, 104-0061, Japon.

- « Bauxite residue management : best practice« , IAI et EAA, juillet 2015.

- A. Tabereaux, « Addressing the challenge of bauxite residues« , Light Metal Age, 11 mars 2019.

- J.-L. Vignes, T. di Costanzo, S. Bouquet, D. Ferton, « Une vie d’aluminium« , Bulletin de l’Union des Physiciens, n°790-91, janvier-février 1997.

Archives