Le dioxyde de titane extrait de sables ou de roches en présence d’oxyde de fer et de silicate de zirconium est purifié pour donner le principal pigment blanc utilisé dans de nombreux domaines. Il est également la matière première pour la production du titane.

Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Structures cristallines | ||

| Rutile | Anatase | Brookite | ||

| TiO2 | 79,866 g.mol-1 | quadratique, de paramètres : a = 0,459 nm et c = 0,296 nm | quadratique, de paramètres : a = 0,3785 nm et c = 0,9514 nm Donne du rutile à 700°C |

orthorhombique, de paramètres : a = 0,546 nm, b = 0,919 nm et c = 0,514 nm |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Solubilité dans l’eau |

|

1 855°C | 2 500 à 3 000°C | insoluble |

Données thermodynamiques

Dioxyde de titane rutile :

Dioxyde de titane gazeux :

|

Dioxyde de titane anatase :

|

Données industrielles

Matières premières

La teneur moyenne de l’écorce terrestre est de 0,44 % en Ti.

Dans les minerais, le titane, oxydé, peut se présenter sous forme de dioxyde TiO2 « libre » appelé rutile mais le plus souvent il est associé au fer, également oxydé, sous forme d’oxydes mixtes dans des ilménites, ce qui exclut la séparation purement physique des deux éléments. Les minerais se présentent plutôt sous forme de roches dans l’hémisphère nord et de sables dans l’hémisphère sud.

Du zircon, silicate de zirconium, ZrSiO4, est souvent présent dans les minerais, dans un rapport de 1 pour 4 ou 5 de dioxyde de titane, et est récupéré. En 2014, la coproduction de zircon provenant des mines de dioxyde de titane a été de 1,1 million de t sur un total de 1,4 million de t.

Les minerais de titane, ainsi que le zircon, sont des minéraux lourds, de densité supérieure à 2,87. Provenant de l’érosion de roches, ils se rassemblent souvent dans des placers, comme l’or également dense, sous forme de sables, présents en bordure de côtes (Australie, Afrique du Sud, Inde, Kenya, Mozambique, Madagascar, Sénégal), sous une épaisseur d’une dizaine de mètres. Sous l’action du vent ces sables peuvent avoir formé des dunes, d’une centaine de mètres de hauteur, par exemple dans la province de KwaZulu-Natal, en Afrique du Sud.

Minerais

On distingue :

- L’ilménite, oxyde mixte de formule (TiO2,FeO,Fe2O3) avec une teneur en TiO2 comprise entre 35 et 65 %. C’est le principal minerai de titane. Les ilménites contenant une fraction importante de fer (II) sont utilisées par le procédé sulfurique, celles contenant du fer (III) et de teneur élevée en dioxyde de titane, environ 60 %, peuvent être utilisées par le procédé au chlore.

- Le rutile (TiO2) avec une teneur en TiO2 comprise entre 92 et 96 %. C’est un minerai plus rare, qui accompagne, dans les gisements, l’ilménite.

- Autres : le leucoxène (ilménite altérée avec de 65 à 91 % de TiO2), l’anatase (TiO2), la pérovskite (CaTiO3).

Minéralurgie

Lorsque le minerai se présente sous forme de sables, en bord de mer, l’extraction a lieu à l’aide de dragues flottantes. Dans le cas de dunes fossiles, de puissants jets d’eau permettent d’entraîner le minerai.

- La première étape de traitement, après l’extraction, consiste à éliminer les impuretés organiques, les argiles, le quartz et les autres minéraux légers. Cette opération est réalisée, en voie humide, par tamisage, séparation par un hydrocyclone puis par gravité, à l’aide de séries de spirales qui permettent d’éliminer, en particulier, le quartz. Ce triage gravimétrique utilise les différences de densité entre les minéraux denses (4,5 à 5,0 pour l’ilménite, 4,2 à 4,3 pour le rutile, 4,7 pour le zircon) et les autres minéraux présents, principalement le quartz de densité 2,65.

Le produit obtenu est un concentré de minéraux « lourds ». Cette étape est réalisée sur le lieu de l’extraction minière. - Une deuxième étape permet, à partir du concentré de minéraux lourds, de séparer, à sec, les divers minéraux contenus : ilménite, rutile, leucoxène, zircon. Cette opération est effectuée à l’aide de procédés physiques utilisant les différences de propriétés magnétiques et électriques des divers minéraux. Le rutile et le zircon ont une faible susceptibilité magnétique contrairement à l’ilménite. Le zircon n’est pas conducteur, alors que le sont le rutile, le leucoxène et l’ilménite.

Le rutile et le leucoxène sont utilisés par le procédé au chlore d’élaboration du dioxyde de titane.

L’ilménite contenant de 58 à 62 % de TiO2 et du fer (III) peut être employée directement par le procédé au chlore, la société Chemours étant la seule à maîtriser cette utilisation.

L’ilménite pauvre (35 à 45 % de TiO2), peut être utilisée directement par le procédé sulfurique. Elle peut aussi subir des traitements thermiques et chimiques consistant à augmenter sa teneur en TiO2 ce qui peut permettre de l’utiliser dans le procédé au chlore mais aussi de limiter les consommations d’acide et le volume des rejets dans le procédé sulfurique.

Traitements pyrométallurgiques et hydrométallurgiques

Deux types de traitements de l’ilménite sont effectués.

- L’un, pyrométallurgique à haute température, permet d’obtenir un laitier riche en TiO2 (75 à 85 % de TiO2), appelé slag, pouvant être utilisé par le procédé sulfurique et qui éventuellement après un traitement chimique complémentaire donnera du slag à haute teneur (upgraded slag, UGS), avec une teneur comprise entre 91 et 95 % et qui permettra son utilisation par le procédé au chlore. Ce traitement consiste à une purification à l’acide chlorhydrique, afin d’éliminer le calcium et le magnésium contenu.

- L’autre, associant un traitement pyrométallurgique, en phase solide, à plus basse température, à un traitement hydrométallurgique, donne du rutile synthétique avec une teneur de 85 à 95 % de TiO2, pouvant être utilisé par le procédé au chlore.

Élaboration du slag : le minerai, additionné de charbon et de chaux, est traité dans un four électrique à arc, à 1600-1700°C, permettant d’atteindre la fusion. De la fonte est récupérée et valorisée en sidérurgie ainsi qu’un laitier, slag, riche en TiO2 (75 à 85 %).

Élaboration du rutile synthétique selon le procédé Becher : un premier traitement pyrométallurgique, à l’état solide, dans un four tournant, vers 1100°C, en présence de charbon, donnant du monoxyde de carbone, qui réduit l’oxyde de fer, permet de former du fer métallique. On obtient de l’ilménite réduite dans laquelle les particules de TiO2 d’environ 100 micromètres se recouvrent de particules de fer de quelques micromètres. Un second traitement, hydrométallurgique, consiste à mettre en suspension l’ilménite réduite dans de l’eau, en présence de chlorure d’ammonium, jouant un rôle de catalyseur, à une concentration d’environ 1 %, et à injecter de l’air qui oxyde les particules de fer, en fines particules d’oxyde de fer (III) de 0,1 à 10 micromètres de diamètre. Les deux types de particules, fines particules d’oxyde de fer (III) et particules plus grosses de TiO2, d’environ 100 micromètres, sont ainsi individualisées et peuvent être séparées dans un hydrocyclone. Enfin un dernier traitement par de l’acide sulfurique à 0,5 mol/L permet d’éliminer les particules d’oxyde de fer restantes. Le rutile synthétique obtenu a une teneur de 85 à 95 % de TiO2.

Productions minières de dioxyde de titane

En 2023, en milliers de t de TiO2 contenu, sur un total mondial de 9,2 millions de t (source : USGS)

Sur un total de 9,16 millions de t de TiO2 contenu, 8,6 millions de t sont extraites de l’ilménite et 560 000 t du rutile.

| Chine | 3 100 | Norvège | 430 | |

| Mozambique | 1 600 dont 9 de rutile | Sénégal | 340 dont 8 de rutile | |

| Afrique du Sud | 1 100 dont 100 de rutile | Madagascar | 320 | |

| Australie | 600 dont 200 de rutile | Inde | 220 dont 13 de rutile | |

| Canada | 500 | États-Unis | 200 |

Source : USGS

Par ailleurs, la Sierra Leone a produit, en 2023, 110 000 t de rutile.

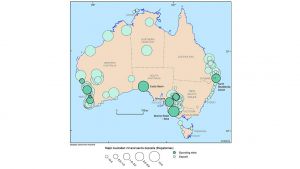

En Australie, 3 régions sont productrices : dans l’ouest (région de Perth), dans le sud (Bassin d’Eucla) et dans le sud-est (Bassin de Murray).

En Afrique du Sud, 2 régions sont productrices, à l’ouest de la province du Cap et au sud-est, dans la province de KwaZulu-Natal.

Au Groenland, la société Bluejay Mining développe le projet Dundas, dans le nord-ouest de l’île qui possède des ressources de 117,3 millions de t de t de minerai particulièrement riche en ilménite avec une teneur de 6,1 % soit 2,9 % de TiO2. La production prévue est de 440 000 t/an d’ilménite.

La production minière mondiale est constituée, en 2017, à 87 % d’ilménite, renfermant environ 50 % de TiO2, et à 13 % de rutile, renfermant environ 95 % de TiO2. Après traitements pyrométallurgiques et hydrométallurgiques destinés à accroître la teneur en TiO2 de l’ilménite, la production est constituée de 47 % d’ilménite, 36 % de slag, renfermant environ 80 % de TiO2, 10 % de rutile naturel et 7 % de rutile synthétique, renfermant environ 92 % de TiO2.

Producteurs : en 2022, répartition d’une production de 8,7 millions de t/an de TiO2 contenu, hors producteurs chinois.

| Rio Tinto | 14 % | Iluka | 4 % | |

| Tronox | 8 % | Kronos | 3 % | |

| Kenmare | 6 % | Base Resources | 3 % | |

| Tizir | 5 % |

Sources : Eramet

- Le groupe chinois LB Group (ex Lomon Billions) exploite une mine d’ilménite, à Panzhihua, dans la province du Sichuan qui a produit, en 2021, 1 million de t d’ilménite et 4,252 millions de t de minerai de fer, l’ilménite étant traitée à Jiaozuo pour produire 300 000 t/an de slag et de rutile synthétique.

- Rio Tinto Iron & Titanium (RTIT) :

- Au Canada, la société Rio Tinto Fer et Titane (RTFT), filiale à 100 % de Rio Tinto, extrait, depuis 1950, à ciel ouvert à l’aide d’explosifs, du minerai d’ilménite rocheuse, au Lac Tio, à l’est du Québec, avec, en 2021, des réserves prouvées et probables de 152 millions de t de minerai renfermant de 32 à 36 % de TiO2. C’est le plus grand dépôt d’ilménite massive au monde. Le minerai est transporté sur 43 km par rail jusqu’au port du Havre-Saint-Pierre puis en bateaux sur 900 km sur le Saint-Laurent jusqu’à l’usine métallurgique de Sorel-Tracy, située au sud-ouest de la province, qui traite également du minerai malgache. La capacité de production de l’usine de Sorel-Tracy est de 1,3 million de t/an de TiO2 et 1 million de t/an de fonte avec 9 fours électriques à arc. En 2023, la production minière de RTIT a été de 1,111 million de t de TiO2 contenu.

- En Afrique de Sud, la production est effectuée dans la province de KwaZulu-Natal, par la société Richard’s Bay Minerals, filiale, à 74 % de Rio Tinto, qui extrait, depuis 1977, l’ilménite, le rutile et le zircon, de sables côtiers avec une capacité de production de 1 million de t/an d’ilménite et 250 000 t/an de zircon. Les réserves sont de 1,285 milliard de t renfermant 2,4 % de TiO2 et 0,3 % de zircon. La capacité de production de l’usine métallurgique est de 1,05 million de t/an de TiO2 sous forme de slag et 565 000 t/an de fonte.

- A Madagascar, la production est réalisée à Fort Dauphin, au sud-est de l’île, par la société QIT Madagascar Minerals détenue à 80 % par Rio Tinto, avec une capacité de 750 000 t/an d’ilménite et de 60 000 t/an de zirsill, mélange de zircon et de sillimanite (Al2SiO5). Le sable extrait, qui contient 95 % de quartz et 5 % de minéraux denses, est dragué sur une profondeur de 20 m, au rythme de 22 millions de t/an. Les réserves sont de 332 millions de t renfermant 3,4 % de TiO2 et 0,2 % de zircon. L’ilménite produite contient 60 % de TiO2. La production est traitée au Canada dans l’usine métallurgique de Sorel-Tracy.

- Tronox possède, en 2022, une capacité de production de 182 000 t/an de rutile et leucoxène, 240 000 t/an de rutile synthétique, 410 000 t/an de laitier de dioxyde de titane, 250 000 t/an de fonte et 297 000 t/an de zircon. La production a été de 1,159 million de t d’ilménite, 159 124 t de rutile et 199 733 t de zircon. La société exploite 5 mines, après l’achat, en avril 2019, des activités dans les minéraux denses et le dioxyde de titane de la société d’Arabie Saoudite Cristal :

- En Australie de l’ouest, à Cooljarloo, au nord de Perth, le minerai est exploité à l’aide de 2 dragues et séparé et traité à Chalanda avec une capacité de production de 230 000 t/an de rutile synthétique, 15 000 t/an de rutile, 20 000 t/an de leucoxène et 40 000 t/an de zircon. Les réserves prouvées et probables sont de 340 millions de t renfermant 1,8 % de minéraux denses composés de 61,1 % d’ilménite, 8,0 % de rutile et leucoxène et 11,4 % de zircon.

- En Australie de l’ouest, dans le bassin de Perth, la mine de Wonnerup acquise auprès de Cristal possède une capacité de production de 12 000 t/an de rutile et leucoxène et 12 000 t/an de zircon. Les réserves prouvées et probables sont de 13 millions de t renfermant 5,4 % de minéraux denses à 72,6 % d’ilménite, 16,5 % de rutile et leucoxène, 9,4 % de zircon.

- En Nouvelle Galles du Sud, les mines de Ginkgo et Snapper, issues de l’achat de Cristal, dans le bassin de Murray possèdent une capacité de production de 80 000 t/an de rutile et leucoxène et 65 000 t/an de zircon. Les réserves prouvées et probables sont de 26 millions de t renfermant 1,9 % de minéraux denses à 51,5 % d’ilménite, 16,3 % de rutile et leucoxène, 12,7 % de zircon. La mine sera fermée en 2023 et la production compensée par l’exploitation de la mine d’Atlas-Campaspe qui possède des réserves de 110 millions de t renfermant 6,3 % de minéraux denses à 60,7 % d’ilménite, 11,8 % de rutile et leucoxène, 12,5 % de zircon.

- En Afrique du Sud, avec une participation de 74 % dans la société KZN Sands, à Fairbreeze, dans le KwaZulu-Natal, le minerai étant extrait sous l’action de jets d’eau à haute pression, avec des réserves prouvées et probables de 209 millions de t contenant 5,8 % de minéraux denses composés de 61,3 % d’ilménite, 7,3 % de rutile et leucoxène et 7,6 % de zircon, puis séparé et transformé à Empangeni avec une capacité de production de 220 000 t/an de slag, 120 000 t/an de fonte, 25 000 t/an de rutile et 55 000 t/an de zircon.

- A Brand-se-Baai, 35 km au nord du Cap, sur le gisement de Namakwa, avec des réserves prouvées et probables de 687 millions de t renfermant 5,8 % de minéraux denses contenant 49,7 % d’ilménite, 10,6 % de rutile et leucoxène et 10,8 % de zircon, le minerai est traité à Saldanha avec une capacité de production de 190 000 t/an de slag, 100 000 t/an de fonte, 30 000 t/an de rutile et leucoxène et 125 000 t/an de zircon.

- Au total, avec les mines planifiées et en projet, les réserves prouvées et probables de Tronox sont de 1,385 milliard de t renfermant 4,7 % de minéraux denses à 54,2 % d’ilménite, 10,0 % de rutile et leucoxène et 10,5 % de zircon.

- Au Brésil, la mine de Paraiba, acquise auprès de Cristal a été arrêtée en 2020.

- Kenmare, exploite la mine de Moma, sur le dépôt de Namalope, au Mozambique. En 2023, la production a été de 986 300 t d’ilménite, 8 400 t de rutile, 51 100 t de zircon et 45 700 t de concentrés de zircon, à l’aide de quatre dragues. Les réserves sont de 1,534 milliard de t de sable contenant 3,2 % de minéraux denses renfermant 82 % d’ilménite, 0,18 % de zircon et 0,059 % de rutile.

- Iluka Resources a produit, en 2023, 460 600 t d’ilménite, 52 700 t de rutile et 326 900 t de zircon. Les exploitations minières sont situées en Australie et de 2016 à 2022 en Sierra Leone.

- En Australie, la mine de Cataby entrée en production en avril 2019, dans la région de Perth, dans l’ouest a produit 361 600 t d’ilménite, 31 600 t de rutile et 50 200 t de zircon, et celles de Jacinth-Ambrosia, dans le bassin d’Eucla, dans le sud, ont produit 99 000 t d’ilménite, 21 100 t de rutile et 276 700 t de zircon. Les concentrés produits ont approvisionné les usines de Capel et de Narngulu, au sud et au nord de Perth. Les réserves prouvées et probables sont de 160 millions de t de minerai renfermant 5,6 % de minéraux denses à 53 % d’ilménite, 17 % de zircon et 3 % de rutile.

- En Sierra Leone, la société Sierra Rutile, a été acquise en décembre 2016. En 2022, la production a été de 84 000 t de rutile, 35 000 t d’ilménite et 4 000 t de zircon. Les réserves prouvées et probables sont de 212 millions de t renfermant 1,5 % de rutile. En août 2022, la société Sierra Rutile est devenue indépendante.

- TiZir a d’abord été une joint-venture 50-50 entre Eramet, à travers sa filiale Eramet Titanium & Iron, et Mineral Deposit Limited pour exploiter, par la filiale Grande Côte Opérations (GCO), des sables sénégalais puis le 1er juillet 2018, Eramet a pris le contrôle total de TiZir. La production du gisement sénégalais a débuté au cours de l’année 2014. En 2022, la production a été de 498 000 t d’ilménite, 10 500 t de rutile et leucoxène, 57 100 t de zircon et 27 000 t de concentrés de zircon. Le gisement, situé à 50 km au nord de Dakar, s’étend sur 100 km de côte et 4 km de largeur. Ses réserves prouvées et probables sont de 1,384 milliard de t contenant 1,44 % de minéraux valorisables à 70,0 % d’ilménite, 10,3 % de zircon, 3,2 % de leucoxène et 2,5 % de rutile.

- Kronos exploite, au sud-ouest de la Norvège, un gisement d’ilménite avec les mines de Hauge i Dalane et une production en 2022 de 220 000 t de concentré d’ilménite.

- Début 2014 a débuté la production de la mine de Kwale, au Kenya, par la société australienne Base Resources. En 2022-23 la production a été de 297 861 t d’ilménite, 68 814 t de rutile, 25 954 t de zircon, 16 174 t de concentrés de rutile et 2 156 t de concentrés de zircon. Les réserves prouvées et probables sont de 21,3 millions de t de minerai renfermant 2,2 % de minéraux denses constitués de 52 % d’ilménite, 14 % de rutile et 6,1 % de zircon.

Développe, à Madagascar, sur de dépôt de Ranobe, le projet Toliara qui possède des réserves de 904 millions de t renfermant 6,1 % de minéraux denses à 73 % d’ilménite, 5,9 % de zircon, 2 % de rutile et leucoxène. La production prévue serait de 780 000 t/an d’ilménite, 53 000 t/an de zircon et 7 000 t/an de rutile. - VV Minerals, exploite des sables, dans le Golfe de Mannar, au sud de l’Inde. Les capacités de production sont de 225 000 t/an d’ilménite, 5 000 t/an de rutile, 12 000 t/an de zircon et 150 000 t/an de grenats utilisés comme abrasifs.

- En Ukraine, le Groupe DF exploite les mines de Motronivsk, Mezhdurechensk et Valki avec une capacité de production de 755 000 t/an d’ilménite, 65 000 t/an de rutile et 35 000 t/an de zircon.

- Chemours, exploite trois mines, l’une en Floride, près de Starke, depuis 1949, les autres à Nahunta et Jesup, en Géorgie. La mine de Nahunta a été acquise, en août 2019, auprès de Southern Ionics. Les capacités de production de Southern Ionics étaient de 63 000 t/an d’ilménite, 35 900 t/an de rutile, 16 700 t/an de leucoxène et 31 700 t/an de zircon.

Réserves de dioxyde de titane

En 2023, en millions de t de TiO2 contenu, sur un total mondial de 745 millions de t (source : USGS)

Sur un total de 745 millions de t de TiO2 contenu, 690 millions de t sont présentes dans de l’ilménite et 55 millions de t dans du rutile.

| Ilménite | Rutile | Ilménite | Rutile | |||

| Chine | 210 | – | Norvège | 37 | – | |

| Australie | 180 | 35 | Afrique du Sud | 28 | 6,1 | |

| Inde | 85 | 7,4 | Madagascar | 27 | 0,52 | |

| Canada | 52 | – | Mozambique | 22 | 0,72 | |

| Brésil | 43 | – | Ukraine | 5,9 | 2,5 |

Source : USGS

Principaux gisements et mines australiens, en 2016, document de Geoscience Australia.

Commerce international : en 2022.

Principaux pays exportateurs : sur un total de 5,589 millions de t de minerais et concentrés, en 2021.

| Mozambique | 1 436 |

Ukraine | 325 | |

| Afrique du Sud | 707 |

Vietnam | 302 | |

| Madagascar | 545 | États-Unis | 267 | |

| Sénégal | 508 | Corée du Sud | 261 | |

| Kenya | 425 | Sierra Leone | 186 |

Source : ITC

Les exportations du Mozambique sont destinées à 37 % à la Chine, 12 % aux États-Unis, 12 % à la Malaisie, 9 % à l’Espagne, 7 % au Japon.

Principaux pays importateurs sur un total de 7,576 millions de t de minerais et concentrés.

| Chine | 3 467 |

Norvège | 270 | |

| États-Unis | 883 |

Canada | 268 | |

| Allemagne | 475 | Royaume Uni | 230 | |

| Japon | 466 | République tchèque | 168 | |

| Belgique | 293 | Malaisie | 147 |

Source : ITC

Les importations de la Chine proviennent du Mozambique à 49 %, du Kenya à 9 %, du Vietnam à 8 %, des États-Unis à 7 %.

Consommation

En 2022, la consommation mondiale a été de 8,600 millions de t de TiO2 contenu, dont 3,5 millions de t destinées au procédé au chlore, 4,2 millions de t destinées au procédé sulfurique, 530 000 t destinées à la production de titane, 340 000 t destinées destinées à d’autres applications dont l’élaboration de flux métallurgiques et celle de baguettes de soudure à l’arc.

En 2023, la consommation des États-Unis est de 0,8 million de t de TiO2 contenu.

Utilisations

Le dioxyde de titane est utilisé principalement comme pigment blanc, sa fabrication consomme environ 90 % de la production des minerais de titane. Les oxydes naturels, souvent fortement colorés, ne peuvent pas être utilisés directement. Environ 6 % des minerais de titane sont destinés à l’élaboration du titane et 4 % dans les emplois divers dont les soudures.

Fabrication industrielle

Pour le dioxyde de titane destiné à l’élaboration de pigments selon deux procédés, l’un sulfurique, l’autre au chlore.

Procédé sulfurique :

C’est le procédé le plus ancien et encore actuellement très employé en Europe et en Chine. Il met en œuvre des ilménites pauvres (moins de 60 % en TiO2) ou des laitiers sidérurgiques (le rutile, insoluble dans l’acide sulfurique, ne peut pas être utilisé). En 2013, l’ilménite représente 73 % de la matière première utilisée, le slag, 27 %.

Le minerai, broyé, est attaqué par de l’acide sulfurique concentré à 85-92 %, vers 150°C. Ti (+IV), sous forme d’ion TiO2+, Fe2+ et Fe3+, passent en solution. Un ajout de fer permet de réduire les ions Fe3+ en Fe2+. Les boues (inattaquées) sont séparées par filtration ou décantation et, dans le cas du traitement des ilménites, une partie des ions Fe2+ est éliminée de la solution, lors du refroidissement, par cristallisation de FeSO4,7H2O (sel vert). Le traitement des slags (plus pauvres en Fe2+) évite, à ce stade, l’élimination des ions Fe2+ et réduit ainsi les rejets de sulfate ferreux (l’oxydation des ions ferreux, longtemps déversés en mer, donne des ions ferriques et des boues rouges). La solution de Ti (+IV) est concentrée et hydrolysée vers 110°C pendant plusieurs heures. Le gel d’hydroxyde (TiO(OH)2) obtenu est séparé par filtration, lavé puis calciné dans des fours tournants. L’introduction de germes d’anatase ou de rutile permet d’orienter la cristallisation.

La consommation d’acide sulfurique est comprise entre 2,2 et 4 t/t de TiO2.

Les rejets d’effluents étaient une source importante de pollution : pour 1 t de TiO2 produite à partir d’ilménite (à 54 % de TiO2), les rejets pouvaient atteindre : 2 t de H2SO4 dilué (à 20 %) et 4 t de FeSO4,7H2O. Mais, ces dernières années, des progrès importants ont été réalisés :

- Par la cristallisation du sulfate de fer, avant hydrolyse. Par exemple, Tronox, à Thann, valorise le sulfate de fer FeSO4,7H2O ainsi cristallisé, directement ou après transformation en chlorosulfate de fer FeClSO4. Ces produits sont utilisés dans le traitement des eaux. Le seul effluent restant est constitué par les ions Fe2+ restant en solution après hydrolyse soit, exprimé en FeSO4,7H2O, 1,4 t par t de TiO2. La neutralisation de cet effluent, par du calcaire et de la chaux, permet d’éliminer les rejets d’acide et de fer. Après neutralisation on obtient du titanogypse, mélange de gypse (CaSO4,2H2O) et d’oxyhydroxydes de titane et de fer qui est valorisé dans la stabilisation des sols et l’industrie des ciments.

- Par la mise en œuvre de slags qui permet de réduire fortement la consommation d’acide et donc la quantité d’acide et d’ions fer résiduels.

- L’acide peut également être recyclé après élimination des ions fer en solution. Dans ce cas, du sulfate de fer est récupéré et peut être utilisé dans le traitement des eaux ou ajouté au sol de vignobles (particulièrement en Espagne). Tioxide Europe SAS, filiale du groupe américain Huntsman, a utilisé, à Calais avant la fermeture de l’usine, un procédé de recyclage de H2SO4 en sulfate de magnésium destiné à l’industrie des engrais.

Procédé au chlore :

C’est un procédé mis au point vers 1960, notamment par la société Du Pont de Nemours.

Ce procédé représentait 35 % des capacités mondiales de production en 1985, 55 à 60 % en 2012. Toute la production des États-Unis est effectuée selon ce procédé, 30 % de celle de l’Union européenne. En 2022, 55 % de la production provient du procédé sulfurique, avec le développement important de la production chinoise qui utilise principalement ce procédé et 45 % du procédé au chlore. Toutefois la production à l’aide du procédé au chlore se développe en Chine.

Il utilise des minerais riches en TiO2 pour limiter la production de chlorures gênants (FeCl3…) : ilménites riches (plus de 60 % de TiO2), laitiers (à plus de 85 % de TiO2) et rutile naturel ou synthétique. En 2013, le slag représente 46 % de la matière première utilisée, le rutile naturel, 21 %, l’ilménite, 18 %, le rutile synthétique, 15 %.

La chloration directe d’ilménites est maîtrisée seulement par Chemours. L’extraction du titane a lieu par carbochloration vers 800-1000°C selon la réaction :

TiO2 + 2 C + 2 Cl2 = TiCl4 + 2 CO

Le minerai est chauffé, en lit fluidisé, dans un courant d’air à environ 650°C. Le coke broyé est introduit au-dessus du minerai où il brûle en élevant la température. Quand la température de 800°C est atteinte, le dichlore est introduit à la place de l’air. La réaction est très exothermique. Le tétrachlorure de titane, TiCl4, est extrait sous forme gazeuse, sa température d’ébullition étant de 136°C, puis est condensé et purifié par distillation.

TiO2 est ensuite élaboré vers 1400°C, en présence de O2, selon la réaction :

TiCl4 + O2 = TiO2 + 2 Cl2

Le dichlore est recyclé. Ce procédé, utilisant une température élevée, ne conduit qu’à la formation de rutile (la forme stable à plus basse température étant l’anatase).

Les consommations varient selon les minerais traités : Cl2 (100 à 700 kg/t), coke (100 à 450 kg/t), O2 (450 à 500 kg/t).

Le procédé au chlore donne comme sous produit du chlorure ferrique (environ 0,5 t/t de TiO2) utilisé dans le traitement de l’eau.

Traitement de surface de TiO2 :

Les deux procédés conduisent à la production d’un pigment brut qui pour développer au mieux ses qualités pigmentaires doit subir un traitement de surface qui consiste à recouvrir chaque grain d’oxyde (d’environ 0,2 micromètres de diamètre) d’une ou plusieurs couches d’oxydes (de Si, Al, Zr…). La teneur en TiO2 du produit commercialisé est de 90 à 95 %.

Productions

En 2022, la production mondiale de TiO2 est estimée à 6,8 millions de tonnes.

Capacités annuelles de production, en 2023. Monde : 9,8 millions de t/an.

| Chine | 5 500 | Royaume Uni | 315 | |

| États-Unis | 1 360 | Australie | 260 | |

| Mexique | 350 | Arabie Saoudite | 200 | |

| Allemagne | 339 | Ukraine | 122 | |

| Japon | 322 | Canada | 108 |

Source : USGS

En 2022, la production de Union européenne est de 400 000 t dont 357 952 t, en Allemagne, en 2021, celle des États-Unis, en 2021, est de 1,1 million de t, celle de la Chine, en 2021, de 3,7 millions de t.

En 2017, il y a, en Chine, 41 producteurs, avec 2,83 millions de t/an de capacité de production dont 2,6 millions de t/an selon le procédé sulfurique. En 2018, la production de 2,954 millions de t, est constituée à 77,61 % de rutile et 17,18 % d’anatase, 5,21 % étant formé d’oxyde non pigmentaire.

Aux États-Unis, toutes les productions sont réalisées selon le procédé au chlore.

- Chemours, issu de Du Pont, exploite 2 usines à De Lisle, dans le Mississippi, avec une capacité de 340 000 t/an et New Johnsonville, dans le Tennessee, avec une capacité de 400 000 t/an.

- Tronox exploite une usine à Hamilton, dans le Mississippi, de 225 000 t/an de capacité.

- Ineos a acquis l’usine de 220 000 t/an de capacité à Ashtabula, dans l’Ohio, exploitée précédemment par Cristal.

- Louisiana Pigment, joint-venture entre Venator et Kronos exploite une usine de 150 000 t/an, à Lake Charles, en Louisiane.

En Europe, la production est assurée dans 16 usines, dont 12 dans l’Union européenne.

- Tronox, à Thann, en France, selon le procédé sulfurique, à Stallingborough, au Royaume Uni, selon le procédé au chlore et à Botlek-Rotterdam, aux Pays Bas, selon le procédé au chlore.

- Venator, société issue, en 2017, du groupe Huntsman, à Greatham, au Royaume Uni, selon le procédé au chlore, à Duisburg, selon la procédé sulfurique et Uergingen, selon le procédé sulfurique, en Allemagne, à Huelva, en Espagne, selon le procédé sulfurique, à Scarlino, en Italie, selon le procédé sulfurique.

- Kronos, à Leverkusen, en Allemagne selon le procédé au chlore, à Nordenham, en Allemagne, selon le procédé sulfurique, à Fredrikstad, en Norvège, selon le procédé sulfurique et à Langerbrugge, en Belgique, selon le procédé au chlore.

- Cinkarna Celje, à Mozirje, en Slovénie, selon le procédé sulfurique, avec, en 2022, une production de 64 366 t.

- Precheza, société du groupe Agrofert, à Prerov, en République tchèque, selon le procédé sulfurique, avec une capacité de production de 62 000 t/an.

- Zaklady Chemiczne Police, société du groupe Azoty, à Czczecin, en Pologne, selon le procédé sulfurique, avec, en 2022, une production de 26 000 t.

- Group DF, à Armyansk, au nord de la péninsule de Crimée, en Ukraine, a produit, en 2014, 101 000 t selon le procédé sulfurique.

Principaux producteurs : en 2022.

| Chemours (États Unis) | 1 250 | Venator (États-Unis) | 602 | |

| Tronox (Royaume Uni) | 1 078 | Kronos (États-Unis), en 2022 | 492 | |

| Lomon Billions (Chine) | 1 000 |

- Les usines de Chemours sont situées aux États-Unis à De Lisle, dans le Mississippi, New Johnsonville, dans le Tennessee ainsi qu’au Mexique à Altamira et à Taipei chinois à Kuan Yin. Par ailleurs le groupe exploite la mine de Starke, en Floride et celles de Folkston et Nahunta, en Géorgie. Les capacités de production sont, en 2022, de 1,25 million de t/an.

- Tronox exploite 9 usines, après l’acquisition de Cristal, en avril 2019, avec, en 2022, 1 078 000 t/an de capacité de production :

- Selon le procédé au chlore, 940 000 t/an, aux États-Unis, à Hamilton, dans le Mississippi avec 225 000 t/an, aux Pays Bas, à Botlek-Rotterdam avec 90 000 t/an, en Australie de l’Ouest, à Kwinana avec 150 000 t/an et Kemerton avec 110 000 t/an, au Royaume Uni à Stallingborough avec 165 000 t/an, en Arabie Saoudite, à Yanbu avec 200 000 t/an.

- Selon le procédé sulfurique, 138 000 t/an, en Chine, à Fuzhou, province de Jiangxi avec 46 000 t/an, au Brésil, à Salvador de Bahia avec 60 000 t/an et en France à Thann avec 32 000 t/an.

- Le groupe chinois LB Group (ex Lomon Billions) a produit, en 2021, 902 200 t de TiO2 avec une capacité de production de 1 million de t/an avec 4 sites de production en Chine :

- A Deyang dans la province du Sichuan avec une capacité de production de 250 000 t/an selon le procédé sulfurique.

- A Xiangyang, dans la province du Hubei, avec une capacité de production de 200 000 t/an selon le procédé sulfurique.

- A Jiaozuo, dans la province de Henan, avec une capacité de production de 250 000 t/an selon le procédé sulfurique et 265 000 t/an selon le procédé au chlore.

- A Chuxiong, dans la province du Yunnan, avec une capacité de production de 60 000 t/an selon le procédé au chlore.

- Par ailleurs exploite une mine d’ilménite, à Panzhihua, dans la province du Sichuan qui a produit, en 2021, 1 million de t d’ilménite et 4,252 millions de t de minerai de fer, l’ilménite étant traitée à Jiaozuo pour produire 300 000 t/an de slag et de rutile synthétique.

- Venator, possède, en 2022, des capacités de production de 602 000 t/an avec 7 usines, à Greatham, au Royaume Uni, avec 150 000 t/an selon le procédé au chlore, à Duisburg, avec 50 000 t/an selon la procédé sulfurique et Uergingen, avec 107 000 t/an selon le procédé sulfurique, en Allemagne, à Huelva, en Espagne, avec 80 000 t/an selon le procédé sulfurique, à Scarlino, en Italie, avec 80 000 t/an selon le procédé sulfurique, à Teluk Kalung, en Malaisie, avec 60 000 t/an selon le procédé sulfurique et aux États-Unis, possède, en joint-venture avec Kronos la société Louisiana Pigment qui exploite une usine, avec 75 000 t/an pour chaque partenaire selon le procédé au chlore, à Lake Charles, en Louisiane. La production de l’usine française de Calais a été arrêtée en 2015 et celle de Umbogintwini, en Afrique du Sud, avec 25 000 t/an, fin 2016. L’usine de Pori, en Finlande, avec 130 000 t/an selon le procédé sulfurique a été détruite par un incendie en janvier 2017 et sa fermeture a été annoncée fin 2018.

- Kronos, a produit, en 2022, 492 000 t de TiO2, avec l’exploitation de deux mines, en Norvège, à Hauge i Dalane, avec une capacité de 850 000 t/an de concentrés d’ilménite et 6 usines de production de TiO2, avec une capacité globale de 555 000 t/an, à Varennes, au Québec, au Canada, avec une capacité de 17 000 t/an selon le procédé sulfurique et 85 000 t/an selon le procédé au chlore, à Lake Charles, en Louisiane, aux États-Unis, en joint venture avec Venator, avec une capacité de production pour chaque partenaire de 75 000 t/an selon le procédé au chlore, à Leverkusen, en Allemagne, avec une capacité de 30 000 t/an selon le procédé sulfurique et 165 000 t/an selon le procédé au chlore, à Nordenham, en Allemagne, avec une capacité de 60 000 t/an selon le procédé sulfurique, à Fredrikstad, en Norvège, avec une capacité de 30 000 t/an selon le procédé sulfurique et à Langerbrugge, en Belgique, avec une capacité de 85 000 t/an selon le procédé au chlore. Les consommations, en 2022, ont été pour les usines fonctionnant selon le procédé au chlore de 488 000 t de slag ou de rutile et pour celles utilisant le procédé sulfurique, de 220 000 t d’ilménite et 20 000 t de slag.

- Ishihara produit des pigments de TiO2, selon le procédé au chlore, au Japon, à Yokkaichi, avec une capacité de production de 168 000 t/an.

Commerce international : en 2022.

Principaux pays exportateurs sur un total de 293 938 t, en 2021.

| Chine | 62 143 | Indonésie | 15 430 | |

| Allemagne | 28 594 | Japon | 14 708 | |

| France | 21 038 | États-Unis | 14 323 | |

| Corée du Sud | 18 549 | Canada | 6 409 | |

| Belgique | 16 415 | Pays Bas | 5 484 |

Source : ITC

Les exportations chinoises sont destinées à 23 % au Vietnam, 10 % au Brésil, 10 % à l’Inde, 8 % au Japon.

Principaux pays importateurs :

| Allemagne | 24 933 | Brésil | 14 086 | |

| États-Unis | 24 278 | Canada | 12 357 | |

| Inde | 18 998 | Japon | 11 675 | |

| Belgique | 18 042 | Afrique du Sud | 7 388 | |

| Vietnam | 15 836 | Italie | 6 460 |

Source : ITC

Les importations allemandes proviennent à 39 % de France, 21 % de Chine, 9 % de Norvège.

Situation française

Minerais

Production : il n’y a pas de production française. Il existe toutefois des gisements de rutile en Bretagne.

Commerce extérieur : en 2023.

Les exportations de minerais et concentrés étaient de 175 t avec comme principal marché à :

- 69 % l’Italie,

- 26 % l’Autriche,

- 5 % le Brésil.

Les importations de minerais et concentrés s’élevaient à 29 208 t en provenance principalement à :

- 69 % du Brésil,

- 17 % de Sierra Leone,

- 13 % d’Afrique du Sud.

Pigments de dioxyde de titane

Production, en 2020 : 10 315 t, selon le procédé sulfurique.

Producteur :

- Tronox, à Thann (68), avec une capacité de production de 32 000 t/an selon le procédé sulfurique. L’usine de Thann fut, en 1922, la première usine, au monde, productrice de TiO2.

Commerce extérieur : en 2023.

Les exportations étaient de 13 128 t avec comme principaux marchés à :

- 56 % la Belgique,

- 26 % l’Allemagne,

- 3 % l’Autriche.

Les importations s’élevaient à 3 179 t en provenance principalement à :

- 63 % d’Allemagne,

- 10 % de Chine,

- 8 % de Hong Kong.

Utilisations

Propriétés :

TiO2 est le meilleur des pigments blancs. L’indice de réfraction du rutile, pour une longueur d’onde de 590 nm, est de 2,70, celui de l’anatase de 2,55. Pour comparaison : diamant (2,45), ZnS (2,38), ZnO (2,2), NaCl (1,54). TiO2 présente pour le spectre de la lumière visible un coefficient de diffusion élevé sans zone d’absorption. 96 % de la lumière incidente est réfléchie.

TiO2 est chimiquement inerte, donc très stable et non toxique chimiquement. Toutefois, du fait de son emploi parfois sous forme de nanoparticules, il a été classé par l’Union européenne comme susceptible d’être cancérigène.

Consommations : en 2022. Monde : 6,9 millions de t. Répartition, en 2017 :

| Chine | 34 % | Amérique du Nord | 15,9 % | |

| Europe | 19,5 % |

Source : European Coatings

En 2015, la consommation de la Chine était de 1,4 million de t, celle des États-Unis, en 2022, de 940 000 t.

Secteurs d’utilisation du dioxyde de titane

En 2022, dans le monde. Source : Eramet

| Peintures | 50,4 % | Encres | 2,7 % | |

| Plastiques | 22,5 % | Textiles | 2,7 % | |

| Papiers | 6,3 % | Catalyseurs | 2,7 % | |

| Métal | 6,0 % |

Source : Eramet

Il est utilisé à 90 % comme pigment.

En 2017, en Europe, TiO2 est utilisé à 36 % dans les peintures pour bâtiments, 17 % dans d’autres peintures, 25 % dans les matières plastiques et les caoutchoucs, 12 % dans le papier, 4 % dans des encres…

En 2021, aux États-Unis, le dioxyde de titane est utilisé à 60 % dans des peintures, 20 % dans des matières plastiques, 5 % dans des papiers.

- L’élaboration du métal et du ferrotitane est traitée au chapitre titane.

- TiO2 a supplanté les pigments blancs anciennement utilisés : le blanc de zinc (ZnO), le blanc de plomb ou céruse (2PbCO3,Pb(OH)2), le lithopone (ZnS,BaS). Il représente environ les 3/4 de la production mondiale de pigments minéraux synthétiques, devant les oxydes de fer (pigments rouge, noir et jaune), le noir de carbone, le jaune de chrome.

- Papiers : TiO2 est utilisé comme agent opacifiant (charge représentant de 15 à 20 % de la masse du papier) soit dans la masse soit dans le couchage du papier.

- La détection de faux en peinture peut être réalisée en étudiant la nature des blancs. La présence de TiO2 implique que le tableau a été peint après 1920. La mise en évidence de la forme de TiO2 utilisée (anatase ou rutile) permet de donner des indications plus précises : anatase avant 1953, surtout rutile après.

- Comme couverture des électrodes de soudure à l’arc.

- Comme agent de polissage doux : pour automobiles, dans des dentifrices.

- Pour la fabrication du titanate de baryum : céramique ayant les propriétés d’une thermistance (résistance à coefficient de température positif, CTP), utilisée comme élément chauffant de petits appareillages électroménagers : cafetières électriques, chauffe-biberons, plaques chauffantes. Sa résistance augmentant avec la température, lorsque la température voulue est atteinte, la résistance est suffisante pour empêcher le passage du courant électrique et ainsi arrêter le chauffage, puis le réguler.

- Dans les écrans solaires utilisés comme cosmétiques : utilisation de particules très fines, de 15 à 50 micromètres.

- Dans l’alimentation, additif E 171, comme colorant pour exalter la blancheur et la brillance des produits. A compter du 1er janvier 2020, son utilisation a été interdite, en France.

- Incorporé dans le bitume de routes situées sous des tunnels, il donne une chaussée claire permettant un meilleur éclairage du tunnel et par action photocatalytique permet de décomposer les oxydes d’azote émis par les automobiles. 130 t de TiO2 ont été employées pour 3 tunnels autoroutiers de contournement de Genève.

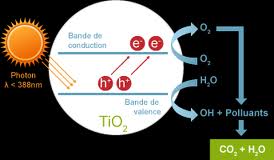

- Sous sa forme anatase, comme catalyseur photochimique, en particulier pour la purification de l’eau et de l’air avec la décomposition de composés organiques.

Le dioxyde de titane étant semi-conducteur, un rayonnement UV d’une longueur d’onde de 388 nm (3,2 eV) peut permettre aux électrons de la bande de valence de franchir la bande interdite et de se placer dans la bande de conduction, en créant des trous positifs dans la bande de valence.

En présence d’eau et de dioxygène adsorbés à la surface des particules de TiO2, les électrons de la bande de conduction réduisent le dioxygène en radical superoxyde, O2•- et les trous de la bande de valence oxydent les molécules H2O ou les ions hydroxyde OH– en radical OH•. Les espèces formées, très réactives, peuvent à leur tour oxyder un grand nombre de molécules polluantes et au final les transformer en dioxyde de carbone et eau.

Cette propriété photocatalytique est utilisée dans les verres autonettoyants dont la face extérieure est recouverte d’une couche très fine de TiO2 qui dégrade les particules organiques et aussi confère à la surface du verre une propriété superhydrophile qui permet à l’eau de pluie de former un film au lieu de gouttes, ce film, par gravité, glissant sur la surface et lavant le verre. La société Saint-Gobain commercialise le verre Bioclean possédant cette propriété. De même, des particules de TiO2 sont incorporées dans des ciments pour donner des façades autonettoyantes.

Bibliographie

- Titanium Dioxide Manufacturers Association, Cefic, Av. E. Van Nieuwenhuyse, 4 box 1, Bruxelles, Belgique.

- The Titanium Dioxide Stewardship Council, 2200 pennsylvania Ave, N.W.Suite 100W, Washington D.C. 20037, États-Unis.

- J-L. Vignes, « Illustration au laboratoire de l’élaboration industrielle du dioxyde de titane« , BUP, n°732, 85 (1991) p.537-546.

Archives